- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

इलेक्ट्रॉनिक ग्रेड सिलिकॉन कार्बाइड पाउडर

2025-03-18

तीसरी पीढ़ी के अर्धचालक की मुख्य सामग्री के रूप में,सिलिकॉन कार्बाइड (एसआईसी)नए ऊर्जा वाहनों, फोटोवोल्टिक ऊर्जा भंडारण और इसके उत्कृष्ट भौतिक गुणों के कारण 5 जी संचार जैसे उच्च तकनीक वाले क्षेत्रों में एक महत्वपूर्ण भूमिका निभा रहा है। वर्तमान में, इलेक्ट्रॉनिक-ग्रेड सिलिकॉन कार्बाइड पाउडर का संश्लेषण मुख्य रूप से बेहतर स्व-प्रसार उच्च तापमान संश्लेषण विधि (दहन संश्लेषण विधि) पर निर्भर करता है। यह विधि एक बाहरी गर्मी स्रोत (जैसे इंडक्शन कॉइल हीटिंग) के साथ संयुक्त सी पाउडर और सी पाउडर के दहन प्रतिक्रिया के माध्यम से सिलिकॉन कार्बाइड के कुशल संश्लेषण को प्राप्त करती है।

की गुणवत्ता को प्रभावित करने वाली प्रमुख प्रक्रिया पैरामीटरसिसक पाउडर

1। सी/सी अनुपात का प्रभाव:

SIC पाउडर संश्लेषण की दक्षता सिलिकॉन-टू-कार्बन (SI/C) अनुपात से निकटता से जुड़ी हुई है। आम तौर पर, 1: 1 का C/SI अनुपात अधूरा दहन को रोकने में मदद करता है, उच्च रूपांतरण दर सुनिश्चित करता है। जबकि इस अनुपात से एक मामूली विचलन शुरू में दहन प्रतिक्रिया की रूपांतरण दर को बढ़ा सकता है, 1.1: 1 के C/SI अनुपात से अधिक समस्याओं को जन्म दे सकता है। अतिरिक्त कार्बन एसआईसी कणों के भीतर फंस सकता है, जिससे सामग्री की शुद्धता को हटाना और प्रभावित करना मुश्किल हो सकता है।

2। प्रतिक्रिया तापमान का प्रभाव:

प्रतिक्रिया का तापमान चरण संरचना और SIC पाउडर की पवित्रता को काफी प्रभावित करता है:

-तापमान पर ° 1800 ° C, मुख्य रूप से 3C-SIC (β-SIC) का उत्पादन किया जाता है।

-लगभग 1800 डिग्री सेल्सियस, β-SIC धीरे-धीरे α-SIC में बदलना शुरू कर देता है।

- तापमान, 2000 डिग्री सेल्सियस पर, सामग्री लगभग पूरी तरह से α-SIC में परिवर्तित हो जाती है, जो इसकी स्थिरता को बढ़ाती है।

3. प्रतिक्रिया दबाव का संयोग

प्रतिक्रिया दबाव कण आकार के वितरण और एसआईसी पाउडर के आकारिकी को प्रभावित करता है। उच्च प्रतिक्रिया दबाव कण आकार को नियंत्रित करने और पाउडर के फैलाव और एकरूपता में सुधार करने में मदद करता है।

4. प्रतिक्रिया समय का प्रभाव

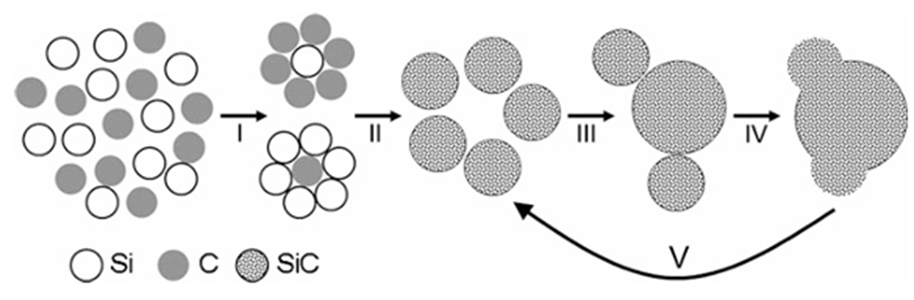

प्रतिक्रिया समय एसआईसी पाउडर के चरण संरचना और अनाज के आकार को प्रभावित करता है: उच्च तापमान की स्थिति (जैसे 2000 ℃) के तहत, एसआईसी की चरण संरचना धीरे-धीरे 3 सी-एसआईसी से 6 एच-एसआईसी में बदल जाएगी; जब प्रतिक्रिया समय को और बढ़ाया जाता है, तो 15R-SIC भी उत्पन्न हो सकता है; इसके अलावा, दीर्घकालिक उच्च तापमान उपचार कणों के उच्चताकरण और पुनर्संयोजन को तेज करेगा, जिससे छोटे कण धीरे-धीरे बड़े कणों को बनाने के लिए एकत्र हो जाते हैं।

Sic पाउडर के लिए तैयारी के तरीके

की तैयारीसिलिकॉन कार्बाइड (एसआईसी) पाउडरदहन संश्लेषण विधि के अलावा, तीन मुख्य तरीकों में वर्गीकृत किया जा सकता है: ठोस चरण, तरल चरण और गैस चरण।

1। ठोस चरण विधि: कार्बन थर्मल कमी

- कच्चे माल: सिलिकॉन डाइऑक्साइड (Sio₂) सिलिकॉन स्रोत के रूप में और कार्बन स्रोत के रूप में कार्बन ब्लैक।

- प्रक्रिया: दो सामग्रियों को सटीक अनुपात में मिलाया जाता है और उच्च तापमान तक गर्म किया जाता है, जहां वे SIC पाउडर का उत्पादन करने के लिए प्रतिक्रिया करते हैं।

-लाभ: यह विधि बड़े पैमाने पर उत्पादन के लिए अच्छी तरह से स्थापित और उपयुक्त है।

- नुकसान: परिणामी पाउडर की शुद्धता को नियंत्रित करना चुनौतीपूर्ण हो सकता है।

2। तरल चरण विधि: जेल-सोल विधि

- सिद्धांत: इस विधि में एक समान समाधान बनाने के लिए अल्कोहल लवण या अकार्बनिक लवण को भंग करना शामिल है। हाइड्रोलिसिस और पोलीमराइजेशन प्रतिक्रियाओं के माध्यम से, एक एसओएल बनता है, जो तब सूखा होता है और एसआईसी पाउडर प्राप्त करने के लिए गर्मी का इलाज किया जाता है।

- लाभ: यह प्रक्रिया एक समान कण आकार के साथ अल्ट्राफाइन एसआईसी पाउडर पैदा करती है।

- नुकसान: यह अधिक जटिल है और उच्च उत्पादन लागत को बढ़ाता है।

3। गैस चरण विधि: रासायनिक वाष्प जमाव (सीवीडी)

- कच्चे माल: गैसीय अग्रदूत जैसे कि सिलेन (SIH) और कार्बन टेट्राक्लोराइड (CCL₄)।

- प्रक्रिया: अग्रदूत गैसें एक बंद कक्ष में रासायनिक प्रतिक्रियाओं को फैलाती हैं और गुजरती हैं, जिसके परिणामस्वरूप एसआईसी का जमाव और गठन होता है।

- लाभ: इस पद्धति के माध्यम से उत्पादित एसआईसी पाउडर उच्च शुद्धता का है और उच्च अंत अर्धचालक अनुप्रयोगों के लिए उपयुक्त है।

- नुकसान: उपकरण महंगा है, और उत्पादन प्रक्रिया जटिल है।

ये तरीके विभिन्न फायदे और नुकसान प्रदान करते हैं, जो उन्हें विभिन्न अनुप्रयोगों और उत्पादन पैमानों के लिए उपयुक्त बनाते हैं।

अर्धविराम उच्च शुद्धता प्रदान करता हैसिलिकॉन कार्बाइड पाउडर। यदि आपके पास कोई पूछताछ है या अतिरिक्त विवरण की आवश्यकता है, तो कृपया हमारे साथ संपर्क करने में संकोच न करें।

संपर्क फोन # +86-13567891907

ईमेल: sales@semicorex.com