- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

चिप निर्माण: पतली फिल्म प्रक्रियाएं

2024-10-07

पतली फिल्म प्रक्रियाओं का मूल परिचय क्या है?

अर्धचालक पतली फिल्म जमाव प्रक्रिया आधुनिक माइक्रोइलेक्ट्रॉनिक प्रौद्योगिकी का एक अनिवार्य घटक है। इसमें अर्धचालक सब्सट्रेट पर सामग्री की एक या अधिक पतली परतें जमा करके जटिल एकीकृत सर्किट का निर्माण करना शामिल है। ये पतली फिल्में धातु, इंसुलेटर या अर्धचालक सामग्री हो सकती हैं, प्रत्येक चिप की विभिन्न परतों, जैसे चालन, इन्सुलेशन और सुरक्षा में एक अलग भूमिका निभाती हैं। इन पतली फिल्मों की गुणवत्ता चिप के प्रदर्शन, विश्वसनीयता और लागत पर सीधे प्रभाव डालती है। इसलिए, पतली फिल्म जमाव तकनीक का विकास अर्धचालक उद्योग के लिए महत्वपूर्ण महत्व है।

पतली फिल्म प्रक्रियाओं को कैसे वर्गीकृत किया जाता है?

वर्तमान में, मुख्यधारा की पतली फिल्म जमाव उपकरण और तकनीकों में शामिल हैंभौतिक वाष्प जमाव (पीवीडी), रासायनिक वाष्प जमाव (सीवीडी), और परमाणु परत जमाव (एएलडी). ये तीन तकनीकें अपने जमाव सिद्धांतों, सामग्रियों, लागू फिल्म परतों और प्रक्रियाओं में स्पष्ट रूप से भिन्न हैं।

1. भौतिक वाष्प जमाव (पीवीडी)

भौतिक वाष्प जमाव (पीवीडी) एक पूरी तरह से भौतिक प्रक्रिया है जहां सामग्री को वाष्पीकरण या स्पटरिंग के माध्यम से वाष्पीकृत किया जाता है और फिर एक पतली फिल्म बनाने के लिए सब्सट्रेट पर संघनित किया जाता है।

वैक्यूम वाष्पीकरण: उच्च वैक्यूम स्थितियों के तहत वाष्पीकरण के लिए सामग्रियों को गर्म किया जाता है और सब्सट्रेट पर जमा किया जाता है।

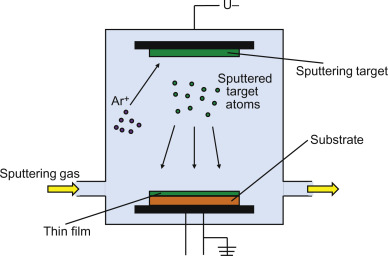

स्पटरिंग: गैस डिस्चार्ज द्वारा उत्पन्न गैस आयन उच्च गति से लक्ष्य सामग्री पर बमबारी करते हैं, सब्सट्रेट पर एक फिल्म बनाने वाले परमाणुओं को विस्थापित करते हैं।

आयन प्लेटिंग: वैक्यूम वाष्पीकरण और स्पटरिंग के फायदों को जोड़ती है, जहां वाष्पीकृत सामग्री को डिस्चार्ज स्पेस में आंशिक रूप से आयनित किया जाता है और एक फिल्म बनाने के लिए सब्सट्रेट की ओर आकर्षित किया जाता है।

विशेषताएँ: पीवीडी में रासायनिक प्रतिक्रियाओं के बिना केवल भौतिक परिवर्तन शामिल होते हैं।

2. रासायनिक वाष्प जमाव (सीवीडी)

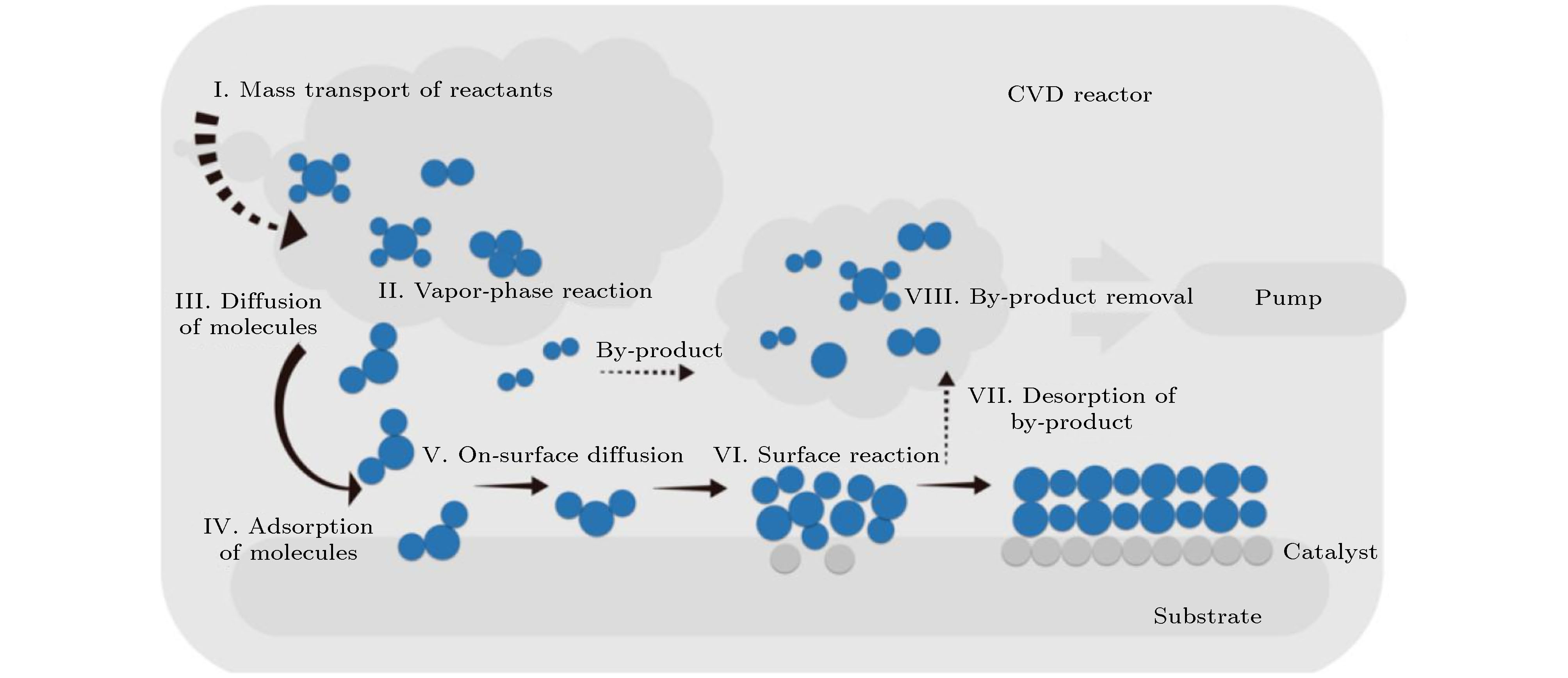

रासायनिक वाष्प जमाव (सीवीडी) एक ऐसी तकनीक है जिसमें सब्सट्रेट पर ठोस पतली फिल्में बनाने के लिए गैस-चरण रासायनिक प्रतिक्रियाएं शामिल होती हैं।

पारंपरिक सीवीडी: विभिन्न ढांकता हुआ और अर्धचालक फिल्मों को जमा करने के लिए उपयुक्त।

प्लाज्मा-एन्हांस्ड सीवीडी (पीईसीवीडी): प्रतिक्रिया गतिविधि को बढ़ाने के लिए प्लाज्मा का उपयोग करता है, जो कम तापमान जमाव के लिए उपयुक्त है।

उच्च-घनत्व प्लाज्मा सीवीडी (एचडीपीसीवीडी): एक साथ जमाव और नक़्क़ाशी की अनुमति देता है, जो उत्कृष्ट उच्च पहलू अनुपात अंतर-भरण क्षमताओं की पेशकश करता है।

उप-वायुमंडलीय सीवीडी (एसएसीवीडी): उच्च तापमान पर गठित अत्यधिक प्रतिक्रियाशील ऑक्सीजन रेडिकल्स का उपयोग करके उच्च दबाव स्थितियों के तहत उत्कृष्ट छेद-भरने की क्षमता प्राप्त करता है।

मेटल-ऑर्गेनिक सीवीडी (एमओसीवीडी): GaN जैसी अर्धचालक सामग्री के लिए उपयुक्त।

विशेषताएँ: सीवीडी में गैस-चरण अभिकारक जैसे सिलेन, फॉस्फीन, बोरेन, अमोनिया और ऑक्सीजन शामिल होते हैं, जो उच्च तापमान, उच्च दबाव या प्लाज्मा स्थितियों के तहत नाइट्राइड, ऑक्साइड, ऑक्सीनिट्राइड, कार्बाइड और पॉलीसिलिकॉन जैसी ठोस फिल्मों का निर्माण करते हैं।

3. परमाणु परत जमाव (एएलडी)

परमाणु परत जमाव (एएलडी) एक विशेष सीवीडी तकनीक है जिसमें दो या दो से अधिक अभिकारकों के वैकल्पिक स्पंदित परिचय शामिल होते हैं, जिससे सटीक एकल-परमाणु-परत जमाव प्राप्त होता है।

थर्मल एएलडी (टीएएलडी): सब्सट्रेट पर पूर्ववर्ती सोखना और बाद में रासायनिक प्रतिक्रियाओं के लिए थर्मल ऊर्जा का उपयोग करता है।

प्लाज्मा-एन्हांस्ड एएलडी (पीईएएलडी): प्रतिक्रिया गतिविधि को बढ़ाने के लिए प्लाज्मा का उपयोग करता है, जिससे कम तापमान पर तेजी से जमाव दर की अनुमति मिलती है।

विशेषताएं: एएलडी सटीक फिल्म मोटाई नियंत्रण, उत्कृष्ट एकरूपता और स्थिरता प्रदान करता है, जो इसे गहरी खाई संरचनाओं में फिल्म विकास के लिए अत्यधिक उपयुक्त बनाता है।

चिप्स में विभिन्न पतली फिल्म प्रक्रियाएं कैसे लागू की जाती हैं?

धातु परतें: पीवीडी का उपयोग मुख्य रूप से अल्ट्रा-शुद्ध धातु और संक्रमण धातु नाइट्राइड फिल्मों को जमा करने के लिए किया जाता है, जैसे एल्यूमीनियम पैड, धातु हार्ड मास्क, तांबा बाधा परतें, और तांबा बीज परतें।

अल पैड: पीसीबी के लिए बॉन्डिंग पैड।

मेटल हार्ड मास्क: आमतौर पर TiN, फोटोलिथोग्राफी में उपयोग किया जाता है।

Cu बैरियर परत: अक्सर TaN, Cu प्रसार को रोकता है।

Cu बीज परत: शुद्ध Cu या Cu मिश्र धातु, बाद में इलेक्ट्रोप्लेटिंग के लिए बीज परत के रूप में उपयोग की जाती है।

ढांकता हुआ परतें: सीवीडी का उपयोग मुख्य रूप से नाइट्राइड, ऑक्साइड, ऑक्सीनिट्राइड, कार्बाइड और पॉलीसिलिकॉन जैसी विभिन्न इन्सुलेट सामग्री को जमा करने के लिए किया जाता है, जो विभिन्न सर्किट घटकों को अलग करते हैं और हस्तक्षेप को कम करते हैं।

गेट ऑक्साइड परत: गेट और चैनल को अलग करती है।

इंटरलेयर डाइइलेक्ट्रिक: विभिन्न धातु परतों को अलग करता है।

बैरियर परतें: पीवीडी का उपयोग धातु के प्रसार को रोकने और उपकरणों को संदूषण से बचाने के लिए किया जाता है।

Cu बैरियर परत: तांबे के प्रसार को रोकता है, डिवाइस के प्रदर्शन को सुनिश्चित करता है।

हार्ड मास्क: पीवीडी का उपयोग फोटोलिथोग्राफी में डिवाइस संरचनाओं को परिभाषित करने में मदद के लिए किया जाता है।

मेटल हार्ड मास्क: आमतौर पर TiN, पैटर्न को परिभाषित करने के लिए उपयोग किया जाता है।

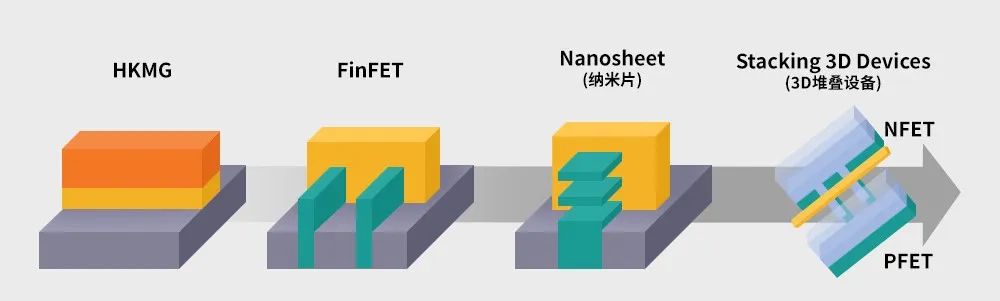

स्व-संरेखित डबल पैटर्निंग (एसएडीपी): एएलडी बेहतर पैटर्निंग के लिए स्पेसर परतों का उपयोग करता है, जो फिनफेट में फिन संरचनाओं के निर्माण के लिए उपयुक्त है।

फिनफेट: स्थानिक आवृत्ति गुणन को प्राप्त करने, कोर पैटर्न के किनारों पर हार्ड मास्क बनाने के लिए स्पेसर परतों का उपयोग करता है।

हाई-के मेटल गेट (एचकेएमजी): एएलडी का उपयोग उच्च ढांकता हुआ निरंतर सामग्री और धातु गेट्स को जमा करने के लिए किया जाता है, जिससे ट्रांजिस्टर प्रदर्शन में सुधार होता है, खासकर 28 एनएम और नीचे की प्रक्रियाओं में।

उच्च-K ढांकता हुआ परत: HfO2 सबसे आम विकल्प है, ALD तैयारी का पसंदीदा तरीका है।

धातु गेट: पॉलीसिलिकॉन गेट के साथ एचएफ तत्वों की असंगति के कारण विकसित किया गया।

अन्य अनुप्रयोग: ALD का उपयोग कॉपर इंटरकनेक्ट डिफ्यूजन बैरियर परतों और अन्य प्रौद्योगिकियों में भी व्यापक रूप से किया जाता है।

कॉपर इंटरकनेक्ट डिफ्यूजन बैरियर लेयर: डिवाइस के प्रदर्शन की रक्षा करते हुए, तांबे के प्रसार को रोकता है।

उपरोक्त परिचय से, हम देख सकते हैं कि पीवीडी, सीवीडी और एएलडी में अद्वितीय विशेषताएं और फायदे हैं, जो सेमीकंडक्टर निर्माण में अपूरणीय भूमिका निभाते हैं। पीवीडी का उपयोग मुख्य रूप से धातु फिल्म जमाव के लिए किया जाता है, सीवीडी विभिन्न ढांकता हुआ और अर्धचालक फिल्म जमाव के लिए उपयुक्त है, जबकि एएलडी अपने बेहतर मोटाई नियंत्रण और चरण कवरेज क्षमताओं के साथ उन्नत प्रक्रियाओं में उत्कृष्टता प्राप्त करता है। इन प्रौद्योगिकियों का निरंतर विकास और परिशोधन सेमीकंडक्टर उद्योग की प्रगति के लिए एक ठोस आधार प्रदान करता है।**

सेमीकोरेक्स में हम विशेषज्ञ हैंCVD SiC/TaC कोटिंग घटकसेमीकंडक्टर निर्माण में लागू, यदि आपके पास कोई पूछताछ है या अतिरिक्त विवरण की आवश्यकता है, तो कृपया हमसे संपर्क करने में संकोच न करें।

संपर्क फ़ोन: +86-13567891907

ईमेल: sales@samicorex.com