- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ग्रेफाइट मोल्डिंग की 3 विधियाँ

2023-12-04

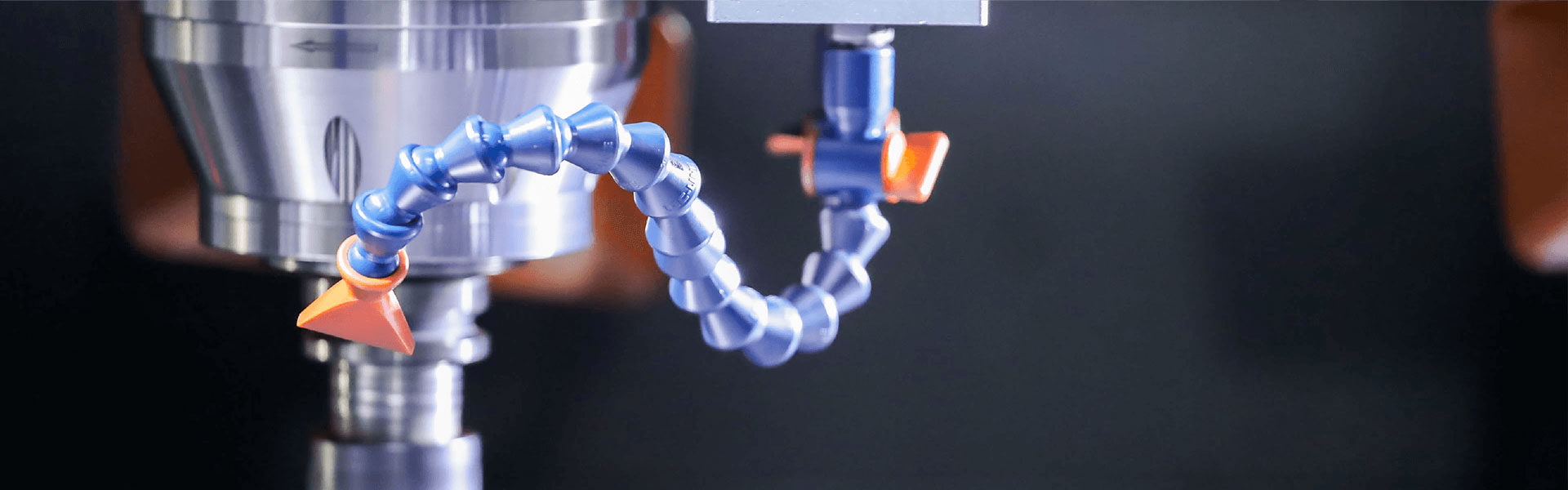

ग्रेफाइट मोल्डिंग के लिए चार मुख्य मोल्डिंग विधियां हैं: एक्सट्रूज़न मोल्डिंग, मोल्डिंग, वाइब्रेटरी मोल्डिंग और आइसोस्टैटिक मोल्डिंग। बाजार में अधिकांश सामान्य कार्बन/ग्रेफाइट सामग्री को गर्म एक्सट्रूज़न और मोल्डिंग (ठंडा या गर्म) द्वारा ढाला जाता है, और आइसोस्टैटिक मोल्डिंग अग्रणी मोल्डिंग प्रदर्शन वाली एक विधि है। कंपन मोल्डिंग का उपयोग आम तौर पर मध्यम और मोटे संरचनात्मक ग्रेफाइट के निर्माण के लिए किया जाता है, कण आकार 0.5-2 मिमी कण आकार के बीच होता है, आम तौर पर डी-भुना हुआ ग्रेफाइटाइज्ड उत्पादों का प्रभुत्व होता है, घनत्व 1.55-1.75 किलोग्राम / वर्ग मीटर के बीच होता है, मोटे कण, खुरदरी सतह का उपयोग नहीं किया जा सकता है परिशुद्धता मशीनिंग के लिए. इसका उपयोग मुख्य रूप से रासायनिक उद्योग और धातु गलाने में किया जाता है।

1. एक्सट्रूज़न मोल्डिंग

एक्सट्रूज़न मोल्डिंग डाई के मुंह से संपीड़ित पाउडर को लगातार बाहर निकालना है, और फिर उत्पाद की आवश्यक लंबाई के अनुसार काट दिया जाता है। उत्पाद की लंबाई एक्सट्रूज़न के कार्यशील स्ट्रोक द्वारा सीमित नहीं है, और एक्सट्रूडेड उत्पाद की गुणवत्ता लंबाई के साथ अधिक समान है। इसलिए, यह बड़े और लंबे बार, रॉड और ट्यूब उत्पादों के उत्पादन के लिए उपयुक्त है। इसलिए, ग्रेफाइट इलेक्ट्रोड, ग्रेफाइट ब्लॉक, ग्रेफाइट ट्यूब और अन्य उत्पाद आम तौर पर बाहर निकाले जाते हैं। यदि बड़ी लंबाई और व्यास वाले उत्पादों को ढाला जाता है, तो ऊर्ध्वाधर मोल्डिंग मशीन के कामकाजी स्ट्रोक की सीमा और ऊंचाई की दिशा में उत्पादों के घनत्व की असमानता के कारण, उनके उत्पादन में अधिक कठिनाइयां होती हैं। निकाले गए कार्बन/ग्रेफाइट उत्पादों में थोक घनत्व और यांत्रिक शक्ति कम होती है, और अनिसोट्रोपिक होते हैं। प्रेस बिलेट का घनत्व लंबाई की दिशा में ज्यादा नहीं बदलता है, मुख्य रूप से क्रॉस-सेक्शन में, केंद्र से त्रिज्या के साथ घनत्व बढ़ता है,, केंद्र का घनत्व सबसे छोटा होता है, समान त्रिज्या परत पर घनत्व समान होता है , और किनारा सबसे बड़ा है। एक्सट्रूज़न प्रक्रिया में दबाव बिलेट, दबाव पाउडर और दीवार का संपर्क होता है, एक बड़े घर्षण का उत्पादन करने के अधीन होगा, जिसके परिणामस्वरूप घर्षण और प्रवाह दर में ढाल होती है, जिसके परिणामस्वरूप घनत्व के बाहर दुर्लभ उत्पादों के अंदर, गंभीर मामले बन जाएंगे दबाव बिलेट क्रैकिंग या स्पष्ट गाढ़ा शेल परत घटना उत्पन्न करता है। भूनने की प्रक्रिया के पीछे अत्यंत प्रतिकूल प्रभाव पड़ता है।

2. ढलाई

मोल्डिंग ऊर्ध्वाधर प्रेस को अपनाती है, पहले सांचों से बने उत्पादों के आकार और आकार के अनुसार, और फिर प्रेस के कामकाजी मंच पर एक निश्चित संख्या में मिश्रित और गूंथे हुए पाउडर को सांचे में डालें, दबाव डालने के लिए पाउडर पर प्रेस खोलें, और इसका आकार बनाने के लिए एक निश्चित समयावधि बनाए रखें, और फिर दबाए गए बिलेट को मोल्ड से बाहर निकाला जा सकता है। प्रक्रिया और उपकरण के आधार पर, इसे एक-तरफ़ा दबाने और दो-तरफ़ा दबाने, ठंडा दबाने और गर्म दबाने में विभाजित किया गया है। मोल्डिंग विधि तीन दिशाओं को दबाने के लिए उपयुक्त है, आकार बड़ा नहीं है और तीन-तरफा आकार में अंतर बड़ा नहीं है, समान घनत्व, घनी संरचना और उच्च शक्ति वाले उत्पाद हैं, लेकिन उत्पाद में अनिसोट्रॉपी है। इसका उपयोग मुख्य रूप से इलेक्ट्रिक चारकोल उत्पादों और विशेष ग्रेफाइट की तैयारी के लिए किया जाता है। एक्सट्रूज़न मोल्डिंग की तुलना में, विशेष ग्रेफाइट के उत्पादन में डाई प्रेसिंग का अधिक व्यापक रूप से उपयोग किया जाता है।

3. आइसोस्टैटिक मोल्डिंग

पास्कल के नियम के लिए आइसोस्टैटिक दबाव सिद्धांत: एक बंद कंटेनर माध्यम (तरल या गैस) में लागू दबाव, सभी दिशाओं में समान रूप से प्रसारित किया जा सकता है, दबाव की सतह पर इसकी भूमिका सतह क्षेत्र के समानुपाती होती है। आइसोस्टैटिक दबाव मोल्डिंग तकनीक में दबाए जाने वाले नमूने को एक उच्च दबाव वाले सिलेंडर में एक बंद लिफाफे में रखा जाता है, जिसमें द्रव माध्यम की असम्पीडित प्रकृति और दबाव के समान हस्तांतरण की प्रकृति का उपयोग करके, नमूने के सभी तरफ से एक समान लागू किया जाता है। दबाव। जब द्रव माध्यम को दबाव सिलेंडर में इंजेक्ट किया जाता है, तो द्रव गतिशीलता के सिद्धांत के अनुसार, दबाव का आकार समान रूप से सभी दिशाओं में स्थानांतरित हो जाता है। इस समय, उच्च दबाव वाले सिलेंडर में नमूना सभी दिशाओं में समान दबाव के अधीन होता है। मोल्डिंग और जमने के समय तापमान स्तर के अनुसार, इसे ठंडे आइसोस्टैटिक दबाव, गर्म आइसोस्टैटिक दबाव और गर्म आइसोस्टैटिक दबाव में विभाजित किया गया है। दबाव तापमान के कार्यान्वयन के कारण, दबाव माध्यम अलग है, ये तीन अलग-अलग प्रकार की आइसोस्टैटिक दबाव तकनीक विभिन्न उपकरणों और लिफाफा मोल्ड सामग्री का उपयोग करते हैं। आइसोस्टैटिक प्रेसिंग मोल्डिंग विभिन्न प्रकार के सजातीय उत्पादों और अनिसोट्रोपिक उत्पादों का उत्पादन कर सकती है, इसके उत्पादों की संरचना एक समान है, घनत्व और ताकत विशेष रूप से उच्च है। इसका उपयोग आम तौर पर विशेष ग्रेफाइट के उत्पादन के लिए किया जाता है, विशेष रूप से बड़े आकार के विशेष ग्रेफाइट उत्पादों के उत्पादन के लिए। वर्तमान में, कार्बन/ग्रेफाइट सामग्री की मोल्डिंग प्रक्रिया मुख्य रूप से ठंडे आइसोस्टैटिक दबाव के बाद गर्म आइसोस्टैटिक दबाव है। हॉट आइसोस्टैटिक प्रेसिंग मोल्डिंग रोस्टिंग और सघनीकरण प्रक्रियाओं को जोड़ती है। आइसोस्टैटिक ग्रेफाइट की विकास दिशा है: आइसोस्टैटिक ग्रेफाइट का उत्पादन करने के लिए सिंटरिंग-हॉट आइसोस्टैटिक प्रेसिंग, हॉट आइसोस्टैटिक इंप्रेग्नेशन-रोस्टिंग और बाइंडरलेस हॉट आइसोस्टैटिक प्रेसिंग।

सेमीकोरेक्स आइसोस्टैटिक मोल्डिंग के साथ उच्च गुणवत्ता वाले आइसोस्टैटिक ग्रेफाइट उत्पाद प्रदान करता है। यदि आपके पास कोई पूछताछ है या अतिरिक्त विवरण की आवश्यकता है, तो कृपया हमसे संपर्क करने में संकोच न करें।

संपर्क फ़ोन # +86-13567891907

ईमेल: sales@samicorex.com