- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सेमीकंडक्टर क्षेत्र में SiC और TaC कोटिंग्स के क्या अनुप्रयोग हैं?

2024-11-18

सेमीकंडक्टर क्षेत्र को मोटे तौर पर कैसे परिभाषित किया गया है और इसके मुख्य घटक क्या हैं?

सेमीकंडक्टर क्षेत्र मोटे तौर पर संबंधित सेमीकंडक्टर विनिर्माण प्रक्रियाओं के माध्यम से सेमीकंडक्टर एकीकृत सर्किट (आईसी), सेमीकंडक्टर डिस्प्ले (एलसीडी/ओएलईडी पैनल), सेमीकंडक्टर लाइटिंग (एलईडी), और सेमीकंडक्टर ऊर्जा उत्पादों (फोटोवोल्टिक्स) का उत्पादन करने के लिए सेमीकंडक्टर सामग्री के गुणों के उपयोग को संदर्भित करता है। इस क्षेत्र में एकीकृत सर्किट का योगदान 80% तक है, इसलिए, संकीर्ण रूप से कहें तो, सेमीकंडक्टर उद्योग अक्सर विशेष रूप से आईसी उद्योग को संदर्भित करता है।

संक्षेप में, सेमीकंडक्टर निर्माण में "सब्सट्रेट" पर सर्किट संरचनाएं बनाना और विभिन्न कार्यात्मकताओं को प्राप्त करने के लिए इस सर्किट को बाहरी शक्ति और नियंत्रण प्रणालियों से जोड़ना शामिल है। सबस्ट्रेट्स, उद्योग में प्रयुक्त एक शब्द, अर्धचालक सामग्री जैसे Si या SiC, या गैर-अर्धचालक सामग्री जैसे नीलमणि या कांच से बना हो सकता है। एलईडी और पैनल उद्योगों को छोड़कर, सिलिकॉन वेफर्स सबसे अधिक उपयोग किए जाने वाले सब्सट्रेट हैं। एपिटैक्सी सब्सट्रेट पर एक नई पतली-फिल्म सामग्री को विकसित करने की प्रक्रिया को संदर्भित करता है, जिसमें सामान्य सामग्रियां Si, SiC, GaN, GaAs आदि हैं। एपिटैक्सी डिवाइस डिजाइनरों को डोपिंग मोटाई जैसे कारकों को नियंत्रित करके डिवाइस के प्रदर्शन को अनुकूलित करने के लिए महत्वपूर्ण लचीलापन प्रदान करता है। सब्सट्रेट से स्वतंत्र, एपिटैक्सियल परत की सांद्रता और प्रोफ़ाइल। यह नियंत्रण एपीटैक्सियल वृद्धि प्रक्रिया के दौरान डोपिंग के माध्यम से प्राप्त किया जाता है।

सेमीकंडक्टर विनिर्माण में फ्रंट-एंड प्रक्रिया क्या शामिल है?

फ्रंट-एंड प्रक्रिया सेमीकंडक्टर निर्माण का सबसे तकनीकी रूप से जटिल और पूंजी-गहन हिस्सा है, जिसमें एक ही प्रक्रिया को कई बार दोहराने की आवश्यकता होती है, इसलिए इसे "चक्रीय प्रक्रिया" कहा जाता है। इसमें मुख्य रूप से सफाई, ऑक्सीकरण, फोटोलिथोग्राफी, नक़्क़ाशी, आयन आरोपण, प्रसार, एनीलिंग, पतली-फिल्म जमाव और पॉलिशिंग शामिल है।

कोटिंग्स सेमीकंडक्टर विनिर्माण उपकरण की सुरक्षा कैसे करती हैं?

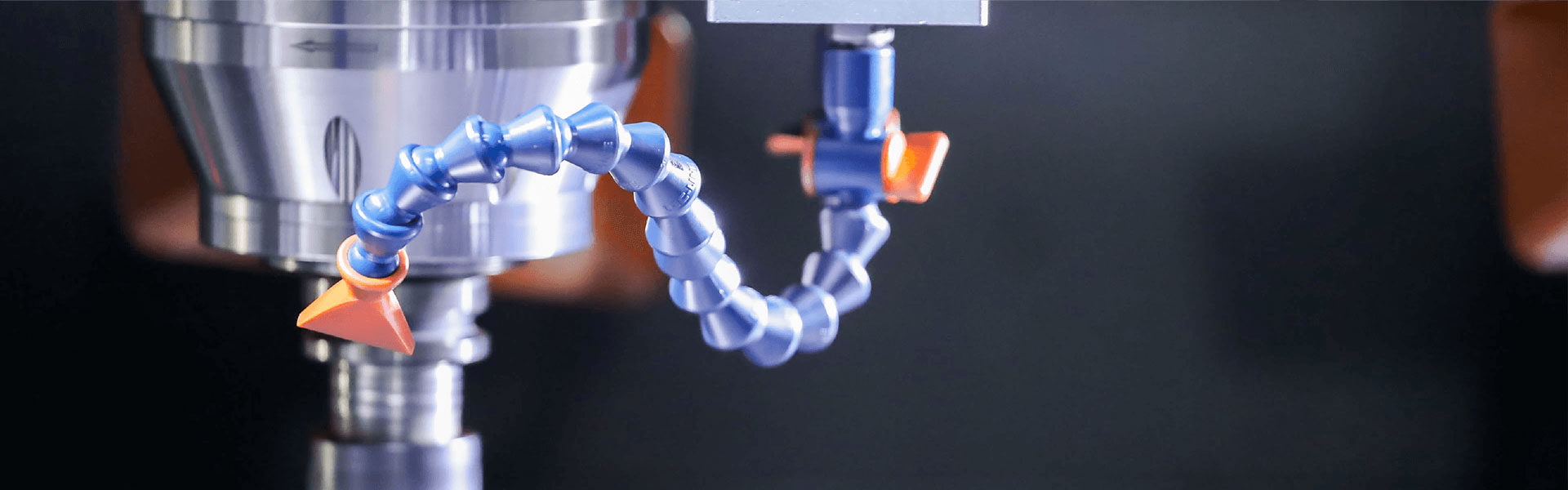

सेमीकंडक्टर विनिर्माण उपकरण उच्च तापमान, अत्यधिक संक्षारक वातावरण में काम करते हैं और अत्यधिक उच्च सफाई की मांग करते हैं। इस प्रकार, उपकरण के आंतरिक घटकों की सुरक्षा करना एक महत्वपूर्ण चुनौती है। कोटिंग तकनीक आधार सामग्रियों की सतहों पर एक पतली आवरण परत बनाकर उन्हें बढ़ाती है और उनकी सुरक्षा करती है। यह अनुकूलन आधार सामग्रियों को अधिक चरम और जटिल उत्पादन वातावरण का सामना करने, उनकी उच्च तापमान स्थिरता, संक्षारण प्रतिरोध, ऑक्सीकरण प्रतिरोध में सुधार करने और उनके जीवनकाल को बढ़ाने की अनुमति देता है।

क्योंSiC कोटिंगसिलिकॉन सब्सट्रेट विनिर्माण डोमेन में महत्वपूर्ण?

सिलिकॉन क्रिस्टल विकास भट्टियों में, 1500 डिग्री सेल्सियस के आसपास उच्च तापमान वाले सिलिकॉन वाष्प ग्रेफाइट या कार्बन-कार्बन सामग्री घटकों को महत्वपूर्ण रूप से संक्षारित कर सकते हैं। उच्च शुद्धता लागू करनाSiC कोटिंगइन घटकों पर सिलिकॉन वाष्प को प्रभावी ढंग से अवरुद्ध किया जा सकता है और घटकों की सेवा जीवन को बढ़ाया जा सकता है।

सेमीकंडक्टर सिलिकॉन वेफर्स की उत्पादन प्रक्रिया जटिल है, जिसमें कई चरण शामिल हैं, जिसमें क्रिस्टल विकास, सिलिकॉन वेफर का निर्माण और एपिटैक्सियल विकास प्राथमिक चरण हैं। सिलिकॉन वेफर उत्पादन में क्रिस्टल वृद्धि मुख्य प्रक्रिया है। एकल-क्रिस्टल तैयारी चरण के दौरान, वेफर व्यास, क्रिस्टल अभिविन्यास, डोपिंग चालकता प्रकार, प्रतिरोधकता सीमा और वितरण, कार्बन और ऑक्सीजन एकाग्रता, और जाली दोष जैसे महत्वपूर्ण तकनीकी पैरामीटर निर्धारित किए जाते हैं। सिंगल-क्रिस्टल सिलिकॉन आमतौर पर या तो Czochralski (CZ) विधि या फ्लोट ज़ोन (FZ) विधि का उपयोग करके तैयार किया जाता है। सीजेड विधि सबसे अधिक उपयोग की जाती है, जो लगभग 85% सिलिकॉन एकल क्रिस्टल के लिए जिम्मेदार है। 12 इंच के सिलिकॉन वेफर्स का उत्पादन केवल सीजेड विधि का उपयोग करके किया जा सकता है। इस विधि में उच्च शुद्धता वाले पॉलीसिलिकॉन पदार्थ को क्वार्ट्ज क्रूसिबल में रखना, इसे उच्च शुद्धता वाली अक्रिय गैस के संरक्षण में पिघलाना और फिर पिघल में एक एकल-क्रिस्टल सिलिकॉन बीज डालना शामिल है। जैसे ही बीज को ऊपर खींचा जाता है, क्रिस्टल एक मोनोक्रिस्टलाइन सिलिकॉन रॉड में विकसित हो जाता है।

कैसा हैटीएसी कोटिंगप्राइवेट तरीकों से विकास?

SiC की अंतर्निहित विशेषताएं (वायुमंडलीय दबाव पर Si:C=1:1 तरल चरण की कमी) एकल-क्रिस्टल विकास को चुनौतीपूर्ण बनाती हैं। वर्तमान में, मुख्यधारा के तरीकों में भौतिक वाष्प परिवहन (पीवीटी), उच्च तापमान रासायनिक वाष्प जमाव (एचटी-सीवीडी), और तरल चरण एपिटैक्सी (एलपीई) शामिल हैं। इनमें से, पीवीटी को इसकी कम उपकरण आवश्यकताओं, सरल प्रक्रिया, मजबूत नियंत्रणीयता और स्थापित औद्योगिक अनुप्रयोगों के कारण सबसे अधिक अपनाया जाता है।

पीवीटी विधि ग्रेफाइट क्रूसिबल के बाहर थर्मल इन्सुलेशन स्थितियों को समायोजित करके अक्षीय और रेडियल तापमान क्षेत्रों पर नियंत्रण की अनुमति देती है। SiC पाउडर को ग्रेफाइट क्रूसिबल के गर्म तल पर रखा जाता है, जबकि SiC बीज क्रिस्टल को ठंडे शीर्ष पर लगाया जाता है। बढ़ते SiC क्रिस्टल और पाउडर के बीच संपर्क से बचने के लिए पाउडर और बीज के बीच की दूरी को आम तौर पर कई दसियों मिलीमीटर तक नियंत्रित किया जाता है। विभिन्न हीटिंग विधियों (प्रेरण या प्रतिरोध हीटिंग) का उपयोग करके, SiC पाउडर को 2200-2500°C तक गर्म किया जाता है, जिससे मूल पाउडर ऊर्ध्वपातित हो जाता है और Si, Si2C और SiC2 जैसे गैसीय घटकों में विघटित हो जाता है। इन गैसों को संवहन द्वारा बीज क्रिस्टल अंत तक ले जाया जाता है, जहां SiC क्रिस्टलीकृत होता है, जिससे एकल-क्रिस्टल विकास प्राप्त होता है। सामान्य वृद्धि दर 0.2-0.4 मिमी/घंटा है, 20-30 मिमी क्रिस्टल पिंड को विकसित करने के लिए 7-14 दिनों की आवश्यकता होती है।

पीवीटी-विकसित SiC क्रिस्टल में कार्बन समावेशन की उपस्थिति एक महत्वपूर्ण दोष स्रोत है, जो सूक्ष्मनलिकाएं और बहुरूपी दोषों में योगदान करती है, जो SiC क्रिस्टल की गुणवत्ता को ख़राब करती है और SiC-आधारित उपकरणों के प्रदर्शन को सीमित करती है। आम तौर पर, SiC पाउडर का ग्रेफाइटाइजेशन और कार्बन-समृद्ध विकास मोर्चा कार्बन समावेशन के मान्यता प्राप्त स्रोत हैं: 1) SiC पाउडर अपघटन के दौरान, Si वाष्प गैस चरण में जमा होता है जबकि C ठोस चरण में केंद्रित होता है, जिससे पाउडर का गंभीर कार्बोनाइजेशन होता है। विकास में देर. एक बार जब पाउडर में कार्बन कण गुरुत्वाकर्षण पर काबू पा लेते हैं और SiC पिंड में फैल जाते हैं, तो कार्बन समावेशन बन जाता है। 2) सी-समृद्ध परिस्थितियों में, अतिरिक्त सी वाष्प ग्रेफाइट क्रूसिबल दीवार के साथ प्रतिक्रिया करता है, जिससे एक पतली सीआईसी परत बनती है जो आसानी से कार्बन कणों और सी-युक्त घटकों में विघटित हो सकती है।

दो दृष्टिकोण इन मुद्दों का समाधान कर सकते हैं: 1) विकास के अंत में भारी कार्बोनाइज्ड SiC पाउडर से कार्बन कणों को फ़िल्टर करें। 2) सी वाष्प को ग्रेफाइट क्रूसिबल दीवार को संक्षारित होने से रोकें। कई कार्बाइड, जैसे TaC, 2000°C से ऊपर स्थिर रूप से काम कर सकते हैं और एसिड, क्षार, NH3, H2 और Si वाष्प द्वारा रासायनिक संक्षारण का विरोध कर सकते हैं। SiC वेफर्स के लिए गुणवत्ता की बढ़ती मांग के साथ, SiC क्रिस्टल विकास प्रौद्योगिकी में TaC कोटिंग्स के अनुप्रयोग को औद्योगिक रूप से खोजा जा रहा है। अध्ययनों से पता चलता है कि पीवीटी विकास भट्टियों में टीएसी-लेपित ग्रेफाइट घटकों का उपयोग करके तैयार किए गए SiC क्रिस्टल अधिक शुद्ध होते हैं, दोष घनत्व में काफी कमी के साथ, क्रिस्टल की गुणवत्ता में काफी वृद्धि होती है।

क) झरझराTaC या TaC-लेपित झरझरा ग्रेफाइट: कार्बन कणों को फ़िल्टर करता है, क्रिस्टल में प्रसार को रोकता है, और समान वायु प्रवाह सुनिश्चित करता है।

बी)TaC-लेपितछल्ले: सी वाष्प को ग्रेफाइट क्रूसिबल दीवार से अलग करें, सी वाष्प द्वारा क्रूसिबल दीवार के क्षरण को रोकें।

सी)TaC-लेपितप्रवाह गाइड: वायु प्रवाह को बीज क्रिस्टल की ओर निर्देशित करते हुए ग्रेफाइट क्रूसिबल दीवार से सी वाष्प को अलग करें।

डी)TaC-लेपितबीज क्रिस्टल धारक: सी वाष्प द्वारा शीर्ष कवर के क्षरण को रोकने के लिए क्रूसिबल के शीर्ष आवरण से सी वाष्प को अलग करें।

कैसे हुआसीवीडी एसआईसी कोटिंगGaN सब्सट्रेट विनिर्माण में लाभ?

वर्तमान में, GaN सबस्ट्रेट्स का व्यावसायिक उत्पादन नीलमणि सब्सट्रेट पर एक बफर परत (या मास्क परत) के निर्माण के साथ शुरू होता है। हाइड्रोजन वाष्प चरण एपिटैक्सी (HVPE) का उपयोग इस बफर परत पर एक GaN फिल्म को तेजी से विकसित करने के लिए किया जाता है, इसके बाद एक मुक्त-खड़े GaN सब्सट्रेट प्राप्त करने के लिए पृथक्करण और पॉलिश किया जाता है। निम्न और उच्च तापमान दोनों रासायनिक प्रतिक्रियाओं के लिए इसकी आवश्यकता को देखते हुए, एचवीपीई वायुमंडलीय दबाव क्वार्ट्ज रिएक्टरों के भीतर कैसे काम करता है?

निम्न-तापमान क्षेत्र (800-900°C) में, गैसीय HCl धात्विक Ga के साथ प्रतिक्रिया करके गैसीय GaCl उत्पन्न करता है।

उच्च तापमान क्षेत्र (1000-1100 डिग्री सेल्सियस) में, गैसीय GaCl गैसीय NH3 के साथ प्रतिक्रिया करके GaN एकल-क्रिस्टल फिल्म बनाता है।

एचवीपीई उपकरण के संरचनात्मक घटक क्या हैं, और उन्हें जंग से कैसे बचाया जाता है? एचवीपीई उपकरण या तो क्षैतिज या ऊर्ध्वाधर हो सकते हैं, जिसमें गैलियम नाव, फर्नेस बॉडी, रिएक्टर, गैस कॉन्फ़िगरेशन सिस्टम और निकास प्रणाली जैसे घटक शामिल होते हैं। ग्रेफाइट ट्रे और छड़ें, जो NH3 के संपर्क में आती हैं, संक्षारण के प्रति संवेदनशील होती हैं और उन्हें एक से संरक्षित किया जा सकता हैSiC कोटिंगक्षति को रोकने के लिए.

GaN एपिटैक्सी विनिर्माण पर CVD प्रौद्योगिकी का महत्व क्या है?

अर्धचालक उपकरणों के क्षेत्र में, कुछ वेफर सबस्ट्रेट्स पर एपिटैक्सियल परतों का निर्माण करना क्यों आवश्यक है? एक विशिष्ट उदाहरण में नीली-हरी एलईडी शामिल हैं, जिन्हें नीलमणि सब्सट्रेट पर GaN एपिटैक्सियल परतों की आवश्यकता होती है। MOCVD उपकरण GaN एपिटैक्सी उत्पादन प्रक्रिया में महत्वपूर्ण है, जिसके प्रमुख आपूर्तिकर्ता चीन में AMEC, Aixtron और Veeco हैं।

एमओसीवीडी प्रणालियों में एपिटैक्सियल जमाव के दौरान सब्सट्रेट्स को सीधे धातु या सरल आधारों पर क्यों नहीं रखा जा सकता है? गैस प्रवाह दिशा (क्षैतिज, ऊर्ध्वाधर), तापमान, दबाव, सब्सट्रेट निर्धारण और मलबे से संदूषण जैसे कारकों पर विचार किया जाना चाहिए। इसलिए, सब्सट्रेट्स को पकड़ने के लिए पॉकेट्स वाले एक सेसेप्टर का उपयोग किया जाता है, और इन पॉकेट्स में रखे गए सब्सट्रेट्स पर सीवीडी तकनीक का उपयोग करके एपिटैक्सियल डिपोजिशन किया जाता है।ससेप्टर एक SiC कोटिंग वाला ग्रेफाइट बेस है.

GaN एपिटैक्सी में मुख्य रासायनिक प्रतिक्रिया क्या है, और SiC कोटिंग की गुणवत्ता महत्वपूर्ण क्यों है? मुख्य प्रतिक्रिया NH3 + TMGa → GaN + उपोत्पाद (लगभग 1050-1100°C पर) है। हालाँकि, NH3 उच्च तापमान पर थर्मल रूप से विघटित हो जाता है, जिससे परमाणु हाइड्रोजन निकलता है, जो ग्रेफाइट में कार्बन के साथ दृढ़ता से प्रतिक्रिया करता है। चूँकि NH3/H2 1100°C पर SiC के साथ प्रतिक्रिया नहीं करता है, इसलिए SiC कोटिंग का पूर्ण एनकैप्सुलेशन और गुणवत्ता इस प्रक्रिया के लिए महत्वपूर्ण है।

SiC एपिटैक्सी विनिर्माण के क्षेत्र में, मुख्यधारा के प्रतिक्रिया कक्षों के भीतर कोटिंग्स कैसे लागू की जाती हैं?

SiC 200 से अधिक विभिन्न क्रिस्टल संरचनाओं वाला एक विशिष्ट बहुरूपी पदार्थ है, जिनमें से 3C-SiC, 4H-SiC और 6H-SiC सबसे आम हैं। 4H-SiC क्रिस्टल संरचना है जो मुख्य रूप से मुख्यधारा के उपकरणों में उपयोग की जाती है। क्रिस्टल संरचना को प्रभावित करने वाला एक महत्वपूर्ण कारक प्रतिक्रिया तापमान है। एक विशिष्ट सीमा से नीचे का तापमान अन्य क्रिस्टल रूपों का निर्माण करता है। इष्टतम प्रतिक्रिया तापमान 1550 और 1650°C के बीच है; 1550°C से नीचे के तापमान पर 3C-SiC और अन्य संरचनाएं उत्पन्न होने की अधिक संभावना होती है। हालाँकि, 3C-SiC का उपयोग आमतौर पर किया जाता हैSiC कोटिंग्स, और लगभग 1600°C का प्रतिक्रिया तापमान 3C-SiC की सीमा के करीब है। हालाँकि TaC कोटिंग्स का वर्तमान अनुप्रयोग लागत संबंधी मुद्दों के कारण सीमित है, लेकिन दीर्घावधि में,TaC कोटिंग्सउम्मीद है कि धीरे-धीरे SiC एपिटैक्सियल उपकरणों में SiC कोटिंग्स को बदल दिया जाएगा।

वर्तमान में, SiC एपिटैक्सी के लिए तीन मुख्य प्रकार के CVD सिस्टम हैं: ग्रहीय हॉट-दीवार, क्षैतिज हॉट-दीवार, और ऊर्ध्वाधर हॉट-दीवार। ग्रहीय हॉट-दीवार सीवीडी प्रणाली की विशेषता एक ही बैच में कई वेफर्स विकसित करने की क्षमता है, जिसके परिणामस्वरूप उच्च उत्पादन क्षमता होती है। क्षैतिज हॉट-वॉल सीवीडी प्रणाली में आम तौर पर गैस फ्लोट रोटेशन द्वारा संचालित एकल-वेफर, बड़े आकार की वृद्धि प्रणाली शामिल होती है, जो उत्कृष्ट इंट्रा-वेफर विनिर्देशों की सुविधा प्रदान करती है। वर्टिकल हॉट-वॉल सीवीडी प्रणाली में मुख्य रूप से बाहरी यांत्रिक आधार द्वारा सहायता प्राप्त उच्च गति रोटेशन की सुविधा है। यह कम प्रतिक्रिया कक्ष दबाव को बनाए रखकर सीमा परत की मोटाई को प्रभावी ढंग से कम करता है, इस प्रकार एपिटैक्सियल विकास दर को बढ़ाता है। इसके अतिरिक्त, इसके कक्ष डिज़ाइन में एक शीर्ष दीवार का अभाव है जो SiC कण जमाव का कारण बन सकता है, जिससे कण गिरने का जोखिम कम हो जाता है और दोष नियंत्रण में अंतर्निहित लाभ मिलता है।

उच्च तापमान थर्मल प्रसंस्करण के लिए, इसका अनुप्रयोग क्या है?सीवीडी SiCट्यूब फर्नेस उपकरण में?

अर्धचालक उद्योग में ऑक्सीकरण, प्रसार, पतली-फिल्म वृद्धि, एनीलिंग और मिश्रधातु जैसी प्रक्रियाओं में ट्यूब फर्नेस उपकरण का व्यापक रूप से उपयोग किया जाता है। इसके दो मुख्य प्रकार हैं: क्षैतिज और ऊर्ध्वाधर। वर्तमान में, आईसी उद्योग मुख्य रूप से ऊर्ध्वाधर ट्यूब भट्टियों का उपयोग करता है। प्रक्रिया दबाव और अनुप्रयोग के आधार पर, ट्यूब भट्टी उपकरण को वायुमंडलीय दबाव भट्टियों और कम दबाव भट्टियों में वर्गीकृत किया जा सकता है। वायुमंडलीय दबाव भट्टियां मुख्य रूप से थर्मल प्रसार डोपिंग, पतली-फिल्म ऑक्सीकरण और उच्च तापमान एनीलिंग के लिए उपयोग की जाती हैं, जबकि कम दबाव भट्टियां विभिन्न प्रकार की पतली फिल्मों (जैसे एलपीसीवीडी और एएलडी) के विकास के लिए डिज़ाइन की जाती हैं। विभिन्न ट्यूब फर्नेस उपकरणों की संरचनाएं समान हैं, और उन्हें आवश्यकतानुसार प्रसार, ऑक्सीकरण, एनीलिंग, एलपीसीवीडी और एएलडी कार्य करने के लिए लचीले ढंग से कॉन्फ़िगर किया जा सकता है। उच्च शुद्धता वाले सिंटरयुक्त SiC ट्यूब, SiC वेफर बोट और SiC अस्तर की दीवारें ट्यूब फर्नेस उपकरण के प्रतिक्रिया कक्ष के अंदर आवश्यक घटक हैं। ग्राहकों की आवश्यकताओं के आधार पर, एक अतिरिक्तSiC कोटिंगप्रदर्शन को बढ़ाने के लिए सिंटेड SiC सिरेमिक की सतह पर परत लगाई जा सकती है।

फोटोवोल्टिक ग्रैन्युलर सिलिकॉन विनिर्माण के क्षेत्र में, क्यों हैSiC कोटिंगएक महत्वपूर्ण भूमिका निभा रहे हैं?

पॉलीसिलिकॉन, मेटलर्जिकल-ग्रेड सिलिकॉन (या औद्योगिक सिलिकॉन) से प्राप्त, एक गैर-धातु सामग्री है जिसे 99.9999% (6N) से अधिक सिलिकॉन सामग्री प्राप्त करने के लिए भौतिक और रासायनिक प्रतिक्रियाओं की एक श्रृंखला के माध्यम से शुद्ध किया जाता है। फोटोवोल्टिक क्षेत्र में, पॉलीसिलिकॉन को वेफर्स, सेल और मॉड्यूल में संसाधित किया जाता है, जो अंततः फोटोवोल्टिक बिजली उत्पादन प्रणालियों में उपयोग किया जाता है, जिससे पॉलीसिलिकॉन फोटोवोल्टिक उद्योग श्रृंखला का एक महत्वपूर्ण अपस्ट्रीम घटक बन जाता है। वर्तमान में, पॉलीसिलिकॉन उत्पादन के लिए दो तकनीकी मार्ग हैं: संशोधित सीमेंस प्रक्रिया (रॉड-जैसे सिलिकॉन का उत्पादन) और सिलेन द्रवीकृत बिस्तर प्रक्रिया (दानेदार सिलिकॉन का उत्पादन)। संशोधित सीमेंस प्रक्रिया में, उच्च शुद्धता वाले SiHCl3 को उच्च शुद्धता वाले सिलिकॉन कोर पर उच्च शुद्धता वाले हाइड्रोजन द्वारा लगभग 1150°C पर कम किया जाता है, जिसके परिणामस्वरूप सिलिकॉन कोर पर पॉलीसिलिकॉन का जमाव होता है। सिलेन द्रवीकृत बिस्तर प्रक्रिया आम तौर पर सिलिकॉन स्रोत गैस के रूप में SiH4 और वाहक गैस के रूप में H2 का उपयोग करती है, जिसमें दानेदार पॉलीसिलिकॉन का उत्पादन करने के लिए 600-800 डिग्री सेल्सियस पर तरलीकृत बिस्तर रिएक्टर में SiH4 को थर्मल रूप से विघटित करने के लिए SiCl4 को शामिल किया जाता है। संशोधित सीमेंस प्रक्रिया अपनी अपेक्षाकृत परिपक्व उत्पादन तकनीक के कारण मुख्यधारा पॉलीसिलिकॉन उत्पादन मार्ग बनी हुई है। हालाँकि, चूँकि GCL-Poly और Tianhong Reike जैसी कंपनियाँ दानेदार सिलिकॉन तकनीक को आगे बढ़ाना जारी रखती हैं, सिलाने द्रवित बिस्तर प्रक्रिया अपनी कम लागत और कम कार्बन पदचिह्न के कारण बाजार हिस्सेदारी हासिल कर सकती है।

उत्पाद शुद्धता नियंत्रण ऐतिहासिक रूप से द्रवीकृत बिस्तर प्रक्रिया का एक कमजोर बिंदु रहा है, जो एक प्राथमिक कारण है कि यह अपने महत्वपूर्ण लागत लाभ के बावजूद सीमेंस प्रक्रिया से आगे नहीं निकल पाया है। अस्तर सिलेन द्रवीकृत बिस्तर प्रक्रिया की मुख्य संरचना और प्रतिक्रिया पोत के रूप में कार्य करता है, जो सामग्री के तापमान को बनाए रखने और बनाए रखने के दौरान उच्च तापमान गैसों और सामग्रियों द्वारा रिएक्टर के धातु खोल को क्षरण और पहनने से बचाता है। कठोर कामकाजी परिस्थितियों और दानेदार सिलिकॉन के सीधे संपर्क के कारण, अस्तर सामग्री को उच्च शुद्धता, पहनने के प्रतिरोध, संक्षारण प्रतिरोध और उच्च शक्ति का प्रदर्शन करना चाहिए। सामान्य सामग्रियों में ए के साथ ग्रेफाइट शामिल हैSiC कोटिंग. हालाँकि, वास्तविक उपयोग में, कोटिंग के छिलने/टूटने की घटनाएं होती हैं जिससे दानेदार सिलिकॉन में अत्यधिक कार्बन सामग्री हो जाती है, जिसके परिणामस्वरूप ग्रेफाइट अस्तर का जीवनकाल छोटा हो जाता है और नियमित प्रतिस्थापन की आवश्यकता होती है, जिससे उन्हें उपभोग्य सामग्रियों के रूप में वर्गीकृत किया जाता है। SiC-लेपित द्रवीकृत बिस्तर अस्तर सामग्री से संबंधित तकनीकी चुनौतियाँ और उनकी उच्च लागत बाजार में सिलेन द्रवीकृत बिस्तर प्रक्रिया को अपनाने में बाधा डालती है और व्यापक अनुप्रयोग के लिए इसे संबोधित किया जाना चाहिए।

पायरोलाइटिक ग्रेफाइट कोटिंग का उपयोग किन अनुप्रयोगों में किया जाता है?

पायरोलाइटिक ग्रेफाइट एक नवीन कार्बन सामग्री है, जिसमें 1800°C और 2000°C के बीच भट्ठी के दबाव पर रासायनिक रूप से वाष्प-जमा होने वाले उच्च शुद्धता वाले हाइड्रोकार्बन होते हैं, जिसके परिणामस्वरूप अत्यधिक क्रिस्टलोग्राफिक रूप से उन्मुख पायरोलाइटिक कार्बन बनता है। इसमें उच्च घनत्व (2.20 ग्राम/सेमी³), उच्च शुद्धता, और अनिसोट्रोपिक थर्मल, विद्युत, चुंबकीय और यांत्रिक गुण हैं। यह लगभग 1800°C पर भी 10mmHg का वैक्यूम बनाए रख सकता है, जिससे एयरोस्पेस, सेमीकंडक्टर, फोटोवोल्टिक्स और विश्लेषणात्मक उपकरणों जैसे क्षेत्रों में व्यापक अनुप्रयोग क्षमता मिलती है।

लाल-पीली एलईडी एपिटैक्सी और कुछ विशेष परिदृश्यों में, MOCVD छत को SiC कोटिंग सुरक्षा की आवश्यकता नहीं होती है और इसके बजाय पायरोलाइटिक ग्रेफाइट कोटिंग समाधान का उपयोग किया जाता है।

इलेक्ट्रॉन बीम वाष्पीकरण एल्यूमीनियम के लिए क्रूसिबल को उच्च घनत्व, उच्च तापमान प्रतिरोध, अच्छा थर्मल शॉक प्रतिरोध, उच्च थर्मल चालकता, कम थर्मल विस्तार गुणांक और एसिड, क्षार, लवण और कार्बनिक अभिकर्मकों द्वारा संक्षारण प्रतिरोध की आवश्यकता होती है। चूंकि पायरोलाइटिक ग्रेफाइट कोटिंग में ग्रेफाइट क्रूसिबल के समान सामग्री होती है, यह प्रभावी रूप से उच्च-निम्न तापमान चक्रण का सामना कर सकता है, जिससे ग्रेफाइट क्रूसिबल का सेवा जीवन बढ़ जाता है।**