- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सिलिकॉन कार्बाइड सिरेमिक के लिए 9 सिंटरिंग तकनीकों की समीक्षा

2024-08-19

सिलिकॉन कार्बाइड (SiC)एक प्रमुख संरचनात्मक सिरेमिक, उच्च तापमान ताकत, कठोरता, लोचदार मापांक, पहनने के प्रतिरोध, तापीय चालकता और संक्षारण प्रतिरोध सहित अपने असाधारण गुणों के लिए प्रसिद्ध है। ये विशेषताएँ इसे उच्च तापमान वाले भट्ठी फर्नीचर, बर्नर नोजल, हीट एक्सचेंजर्स, सीलिंग रिंग और स्लाइडिंग बियरिंग्स में पारंपरिक औद्योगिक उपयोग से लेकर बैलिस्टिक कवच, स्पेस मिरर, सेमीकंडक्टर वेफर चक जैसे उन्नत अनुप्रयोगों तक अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उपयुक्त बनाती हैं। और परमाणु ईंधन आवरण।

के अंतिम गुणों को निर्धारित करने में सिंटरिंग प्रक्रिया महत्वपूर्ण हैSiC सिरेमिक. व्यापक अनुसंधान ने विभिन्न सिंटरिंग तकनीकों के विकास को जन्म दिया है, जिसमें प्रतिक्रिया सिंटरिंग, दबाव रहित सिंटरिंग, पुनर्क्रिस्टलीकरण सिंटरिंग और हॉट प्रेसिंग जैसे स्थापित तरीकों से लेकर स्पार्क प्लाज्मा सिंटरिंग, फ्लैश सिंटरिंग और ऑसिलेटरी प्रेशर सिंटरिंग जैसे हालिया नवाचार शामिल हैं।

यहां नौ प्रमुख लोगों पर करीब से नजर डाली गई हैSiC सिरेमिकसिंटरिंग तकनीक:

1. गर्म दबाव:

एलीग्रो एट अल द्वारा अग्रणी। नॉर्टन कंपनी में, गर्म दबाव में एक साथ गर्मी और दबाव लागू करना शामिल होता हैSiC पाउडरएक पासे के भीतर कॉम्पैक्ट। यह विधि एक साथ सघनीकरण और आकार देने में सक्षम बनाती है। प्रभावी होते हुए भी, गर्म दबाव के लिए जटिल उपकरण, विशेष डाइज़ और कड़े प्रक्रिया नियंत्रण की आवश्यकता होती है। इसकी सीमाओं में उच्च ऊर्जा खपत, सीमित आकार जटिलता और उच्च उत्पादन लागत शामिल हैं।

2. रिएक्शन सिंटरिंग:

पहली बार 1950 के दशक में पी. पॉपर द्वारा प्रस्तावित, प्रतिक्रिया सिंटरिंग में मिश्रण शामिल हैSiC पाउडरकार्बन स्रोत के साथ. स्लिप कास्टिंग, ड्राई प्रेसिंग या कोल्ड आइसोस्टैटिक प्रेसिंग के माध्यम से बनने वाला हरा शरीर, सिलिकॉन घुसपैठ की प्रक्रिया से गुजरता है। निर्वात या अक्रिय वातावरण में 1500 डिग्री सेल्सियस से ऊपर गर्म करने पर सिलिकॉन पिघल जाता है, जो केशिका क्रिया के माध्यम से छिद्रपूर्ण शरीर में घुसपैठ करता है। तरल या गैसीय सिलिकॉन कार्बन के साथ प्रतिक्रिया करता है, जिससे इन-सीटू β-SiC बनता है जो मौजूदा SiC कणों के साथ बंध जाता है, जिसके परिणामस्वरूप एक सघन सिरेमिक बनता है।

रिएक्शन-बॉन्डेड SiC में कम सिंटरिंग तापमान, लागत-प्रभावशीलता और उच्च घनत्व होता है। सिंटरिंग के दौरान नगण्य संकोचन इसे बड़े, जटिल आकार के घटकों के लिए विशेष रूप से उपयुक्त बनाता है। विशिष्ट अनुप्रयोगों में उच्च तापमान वाले भट्ठी फर्नीचर, रेडिएंट ट्यूब, हीट एक्सचेंजर्स और डिसल्फराइजेशन नोजल शामिल हैं।

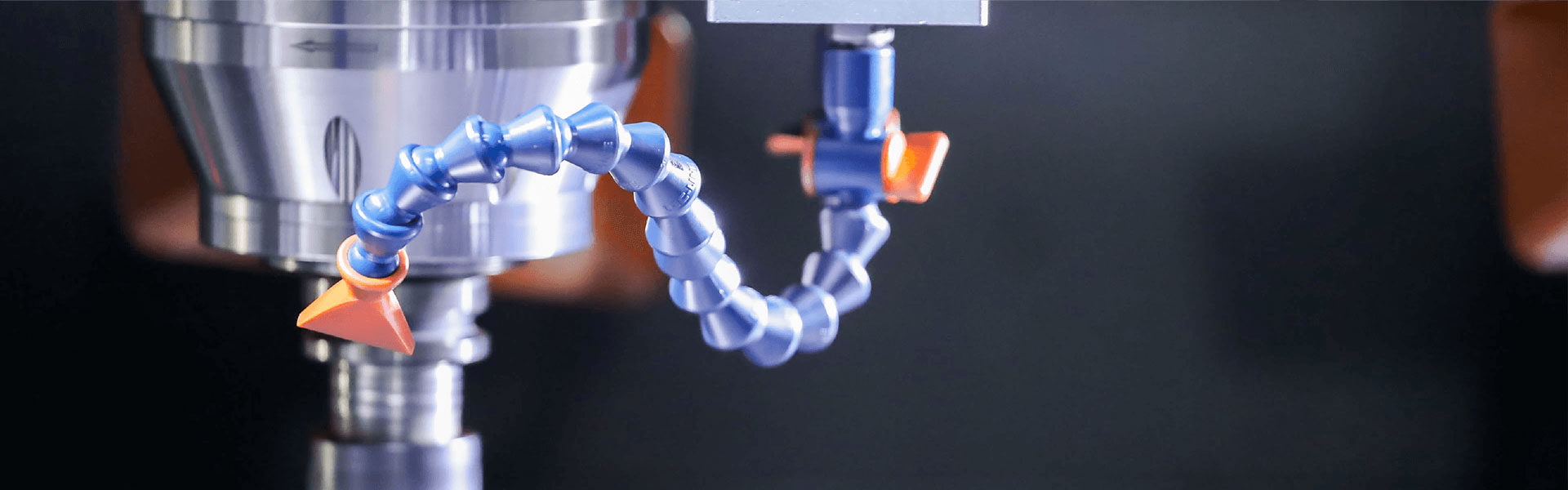

आरबीएसआईसी नाव का सेमीकोरेक्स प्रक्रिया मार्ग

3. दबाव रहित सिंटरिंग:

एस. प्रोचज़्का एट अल द्वारा विकसित। 1974 में जीई में, दबाव रहित सिंटरिंग बाहरी दबाव की आवश्यकता को समाप्त कर देता है। सिंटरिंग एडिटिव्स की सहायता से निष्क्रिय वातावरण में वायुमंडलीय दबाव (1.01×105 Pa) के तहत 2000-2150°C पर घनत्व होता है। दबाव रहित सिंटरिंग को आगे ठोस-अवस्था और तरल-चरण सिंटरिंग में वर्गीकृत किया जा सकता है।

सॉलिड-स्टेट प्रेशरलेस सिंटरिंग इंटरग्रेन्युलर ग्लास चरणों के बिना उच्च घनत्व (3.10-3.15 ग्राम/सेमी3) प्राप्त करता है, जिसके परिणामस्वरूप असाधारण उच्च तापमान यांत्रिक गुण होते हैं, उपयोग तापमान 1600 डिग्री सेल्सियस तक पहुंच जाता है। हालाँकि, उच्च सिंटरिंग तापमान पर अत्यधिक अनाज की वृद्धि ताकत पर नकारात्मक प्रभाव डाल सकती है।

तरल-चरण दबाव रहित सिंटरिंग SiC सिरेमिक के अनुप्रयोग दायरे को व्यापक बनाती है। तरल चरण, जो एक घटक को पिघलाने या कई घटकों की गलनक्रांतिक प्रतिक्रिया से बनता है, एक उच्च प्रसार पथ प्रदान करके घनत्व गतिकी को बढ़ाता है, जिससे ठोस-अवस्था सिंटरिंग की तुलना में कम सिंटरिंग तापमान होता है। तरल-चरण sintered SiC में बारीक दाने का आकार और अवशिष्ट अंतर-दानेदार तरल चरण, ट्रांसग्रेन्युलर से इंटरग्रेन्युलर फ्रैक्चर में संक्रमण को बढ़ावा देता है, जिससे फ्लेक्सुरल ताकत और फ्रैक्चर की कठोरता बढ़ जाती है।

दबाव रहित सिंटरिंग एक परिपक्व तकनीक है जिसमें लागत-प्रभावशीलता और आकार की बहुमुखी प्रतिभा जैसे फायदे हैं। सॉलिड-स्टेट सिंटेड SiC, विशेष रूप से, उच्च घनत्व, समान माइक्रोस्ट्रक्चर और उत्कृष्ट समग्र प्रदर्शन प्रदान करता है, जो इसे सीलिंग रिंग और स्लाइडिंग बियरिंग्स जैसे पहनने और संक्षारण प्रतिरोधी घटकों के लिए उपयुक्त बनाता है।

दबाव रहित सिन्जेड सिलिकॉन कार्बाइड कवच

4. पुनर्क्रिस्टलीकरण सिंटरिंग:

1980 के दशक में, क्रेगेसमैन ने उच्च प्रदर्शन वाले पुनर्क्रिस्टलीकृत के निर्माण का प्रदर्शन कियाSiC सिरेमिकस्लिप कास्टिंग के बाद 2450°C पर सिंटरिंग द्वारा। एफसीटी (जर्मनी) और नॉर्टन (यूएसए) द्वारा बड़े पैमाने पर उत्पादन के लिए इस तकनीक को तुरंत अपनाया गया।

पुनर्क्रिस्टलीकृत SiC में विभिन्न आकारों के SiC कणों को पैक करके गठित हरे शरीर को सिंटर करना शामिल है। महीन कण, मोटे कणों के अंतराल में समान रूप से वितरित होते हैं, नियंत्रित वातावरण में 2100 डिग्री सेल्सियस से ऊपर के तापमान पर बड़े कणों के संपर्क बिंदुओं पर वाष्पित और संघनित होते हैं। यह वाष्पीकरण-संक्षेपण तंत्र कणों की गर्दन पर नई अनाज सीमाएँ बनाता है, जिससे अनाज की वृद्धि, गर्दन का निर्माण और अवशिष्ट सरंध्रता के साथ एक पापयुक्त शरीर बनता है।

पुनः क्रिस्टलीकृत SiC की मुख्य विशेषताओं में शामिल हैं:

न्यूनतम सिकुड़न: सिंटरिंग के दौरान अनाज सीमा या मात्रा प्रसार की अनुपस्थिति के परिणामस्वरूप नगण्य सिकुड़न होती है।

नियर-नेट शेपिंग: सिंटर्ड घनत्व हरे शरीर के घनत्व के लगभग समान रहता है।

स्वच्छ अनाज सीमाएँ: पुनर्क्रिस्टलीकृत SiC कांच के चरणों या अशुद्धियों से रहित स्वच्छ अनाज सीमाओं को प्रदर्शित करता है।

अवशिष्ट सरंध्रता: पापयुक्त शरीर आम तौर पर 10-20% सरंध्रता बरकरार रखता है।

5. हॉट आइसोस्टैटिक प्रेसिंग (HIP):

घनत्व बढ़ाने के लिए एचआईपी अक्रिय गैस दबाव (आमतौर पर आर्गन) का उपयोग करता है। SiC पाउडर कॉम्पैक्ट, एक कांच या धातु के कंटेनर के भीतर सील किया जाता है, एक भट्टी के भीतर आइसोस्टैटिक दबाव के अधीन होता है। जैसे-जैसे तापमान सिंटरिंग रेंज तक बढ़ता है, एक कंप्रेसर कई मेगापास्कल का प्रारंभिक गैस दबाव बनाए रखता है। गर्म करने के दौरान यह दबाव उत्तरोत्तर बढ़ता है, 200 एमपीए तक पहुंच जाता है, प्रभावी रूप से आंतरिक छिद्रों को समाप्त करता है और उच्च घनत्व प्राप्त करता है।

6. स्पार्क प्लाज्मा सिंटरिंग (एसपीएस):

एसपीएस धातु, चीनी मिट्टी की चीज़ें और कंपोजिट सहित सघन सामग्री के उत्पादन के लिए एक नवीन पाउडर धातु विज्ञान तकनीक है। यह पाउडर कणों के बीच एक स्पंदित विद्युत प्रवाह और स्पार्क प्लाज्मा उत्पन्न करने के लिए उच्च-ऊर्जा विद्युत दालों का उपयोग करता है। यह स्थानीय ताप और प्लाज्मा उत्पादन अपेक्षाकृत कम तापमान और छोटी अवधि में होता है, जिससे तेजी से सिंटरिंग संभव हो पाती है। यह प्रक्रिया सतह के दूषित पदार्थों को प्रभावी ढंग से हटाती है, कण सतहों को सक्रिय करती है, और तेजी से घनत्व को बढ़ावा देती है। एसपीएस को सिंटरिंग सहायता के रूप में Al2O3 और Y2O3 का उपयोग करके घने SiC सिरेमिक बनाने के लिए सफलतापूर्वक नियोजित किया गया है।

7. माइक्रोवेव सिंटरिंग:

पारंपरिक हीटिंग के विपरीत, माइक्रोवेव सिंटरिंग वॉल्यूमेट्रिक हीटिंग और सिंटरिंग प्राप्त करने के लिए माइक्रोवेव विद्युत चुम्बकीय क्षेत्र के भीतर सामग्रियों के ढांकता हुआ नुकसान का लाभ उठाता है। यह विधि कम सिंटरिंग तापमान, तेज़ ताप दर और बेहतर घनत्व जैसे लाभ प्रदान करती है। माइक्रोवेव सिंटरिंग के दौरान बढ़ा हुआ जन परिवहन भी बारीक सूक्ष्म संरचनाओं को बढ़ावा देता है।

8. फ्लैश सिंटरिंग:

फ्लैश सिंटरिंग (एफएस) ने अपनी कम ऊर्जा खपत और अल्ट्रा-फास्ट सिंटरिंग कैनेटीक्स के लिए ध्यान आकर्षित किया है। इस प्रक्रिया में भट्ठी के भीतर एक हरे शरीर पर वोल्टेज लागू करना शामिल है। एक सीमा तापमान तक पहुंचने पर, धारा में अचानक गैर-रैखिक वृद्धि तेजी से जूल हीटिंग उत्पन्न करती है, जिससे सेकंड के भीतर लगभग तात्कालिक घनत्व होता है।

9. ऑसिलेटरी प्रेशर सिंटरिंग (ओपीएस):

सिंटरिंग के दौरान गतिशील दबाव का परिचय कणों के इंटरलॉकिंग और ढेर को बाधित करता है, जिससे छिद्र का आकार और वितरण कम हो जाता है। इसके परिणामस्वरूप अत्यधिक सघन, महीन दाने वाली और सजातीय सूक्ष्म संरचनाएं प्राप्त होती हैं, जिससे उच्च शक्ति और विश्वसनीय सिरेमिक प्राप्त होते हैं। सिंघुआ विश्वविद्यालय में ज़ी ज़िपेंग की टीम द्वारा अग्रणी, ओपीएस पारंपरिक सिंटरिंग में निरंतर स्थैतिक दबाव को गतिशील दोलन दबाव से बदल देता है।

ओपीएस कई लाभ प्रदान करता है:

उन्नत हरा घनत्व: निरंतर दोलन दबाव कण पुनर्व्यवस्था को बढ़ावा देता है, जिससे पाउडर कॉम्पैक्ट का हरा घनत्व काफी बढ़ जाता है।

बढ़ी हुई सिंटरिंग ड्राइविंग फोर्स: ओपीएस सघनीकरण, अनाज के घूमने, फिसलने और प्लास्टिक प्रवाह को बढ़ाने के लिए एक बड़ी ड्राइविंग शक्ति प्रदान करता है। यह सिंटरिंग के बाद के चरणों के दौरान विशेष रूप से फायदेमंद है, जहां नियंत्रित दोलन आवृत्ति और आयाम अनाज की सीमाओं पर अवशिष्ट छिद्रों को प्रभावी ढंग से खत्म कर देते हैं।

ऑसिलेटरी प्रेशर सिंटरिंग उपकरण की तस्वीर

सामान्य तकनीकों की तुलना:

इन तकनीकों में, प्रतिक्रिया सिंटरिंग, दबाव रहित सिंटरिंग और पुनर्क्रिस्टलीकरण सिंटरिंग को औद्योगिक SiC उत्पादन के लिए व्यापक रूप से नियोजित किया जाता है, प्रत्येक के अद्वितीय फायदे हैं, जिसके परिणामस्वरूप अलग-अलग सूक्ष्म संरचनाएं, गुण और अनुप्रयोग होते हैं।

प्रतिक्रिया-बंधित SiC:कम सिंटरिंग तापमान, लागत-प्रभावशीलता, न्यूनतम संकोचन और उच्च घनत्व प्रदान करता है, जो इसे बड़े, जटिल आकार के घटकों के लिए उपयुक्त बनाता है। विशिष्ट अनुप्रयोगों में उच्च तापमान वाले भट्ठी फर्नीचर, बर्नर नोजल, हीट एक्सचेंजर्स और ऑप्टिकल रिफ्लेक्टर शामिल हैं।

दबावरहित पापयुक्त SiC:लागत-प्रभावशीलता, आकार की बहुमुखी प्रतिभा, उच्च घनत्व, समान माइक्रोस्ट्रक्चर और उत्कृष्ट समग्र गुण प्रदान करता है, जो इसे सील, स्लाइडिंग बीयरिंग, बैलिस्टिक कवच, ऑप्टिकल रिफ्लेक्टर और सेमीकंडक्टर वेफर चक जैसे सटीक घटकों के लिए आदर्श बनाता है।

पुनः क्रिस्टलीकृत SiC:शुद्ध SiC चरण, उच्च शुद्धता, उच्च सरंध्रता, उत्कृष्ट तापीय चालकता और थर्मल शॉक प्रतिरोध की विशेषताएं, जो इसे उच्च तापमान वाले भट्ठी फर्नीचर, हीट एक्सचेंजर्स और बर्नर नोजल के लिए उपयुक्त बनाती हैं।**

सेमीकोरेक्स में हम विशेषज्ञ हैंSiC सिरेमिक और अन्यसिरेमिक सामग्रीसेमीकंडक्टर निर्माण में लागू, यदि आपके पास कोई पूछताछ है या अतिरिक्त विवरण की आवश्यकता है, तो कृपया हमसे संपर्क करने में संकोच न करें।

संपर्क फ़ोन: +86-13567891907

ईमेल: sales@samicorex.com