- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सीएमपी प्रोसेस कैसे करें

2024-06-28

सीएमपी प्रक्रिया:

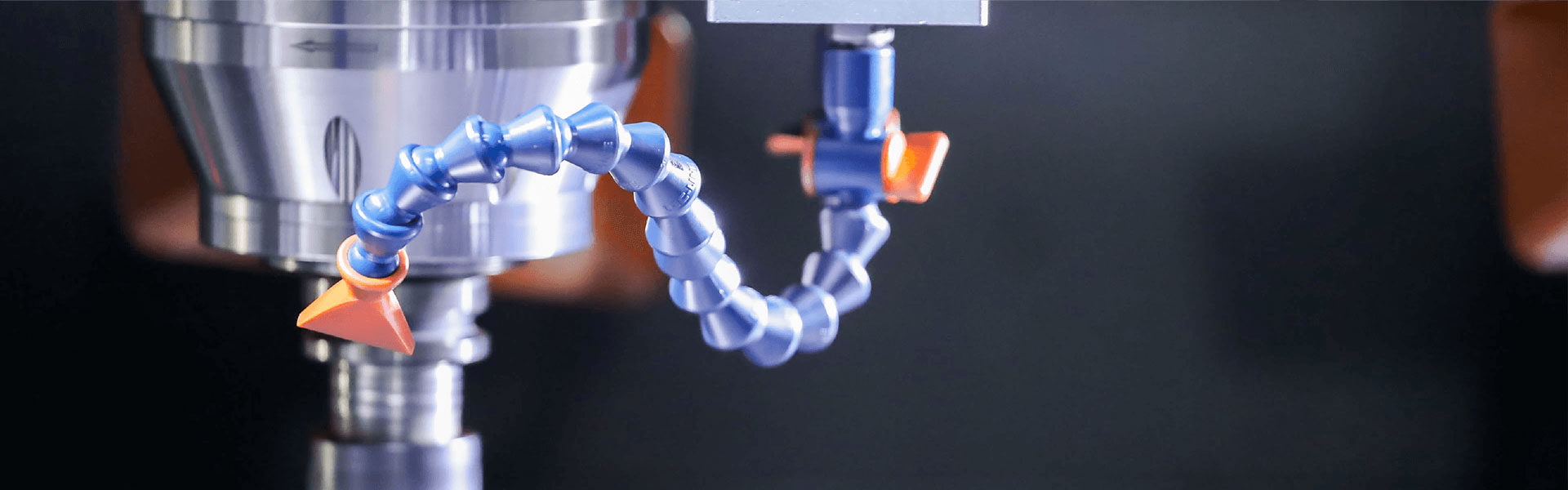

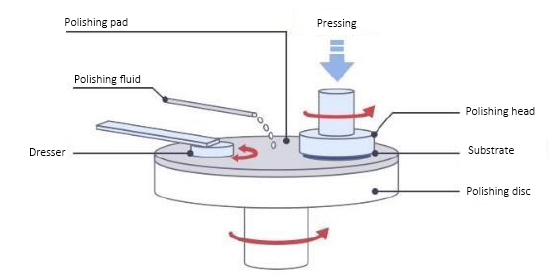

1. ठीक करेंवफ़रपॉलिशिंग हेड के नीचे, और पॉलिशिंग पैड को ग्राइंडिंग डिस्क पर रखें;

2. घूमने वाला पॉलिशिंग हेड एक निश्चित दबाव के साथ घूमने वाले पॉलिशिंग पैड पर दबाव डालता है, और नैनो-अपघर्षक कणों और रासायनिक समाधान से बना एक बहता हुआ पीसने वाला तरल सिलिकॉन वेफर सतह और पॉलिशिंग पैड के बीच जोड़ा जाता है। पीसने वाला तरल पॉलिशिंग पैड और केन्द्रापसारक बल के संचरण के तहत समान रूप से लेपित होता है, जिससे सिलिकॉन वेफर और पॉलिशिंग पैड के बीच एक तरल फिल्म बनती है;

3. रासायनिक फिल्म हटाने और यांत्रिक फिल्म हटाने की वैकल्पिक प्रक्रिया के माध्यम से चपटापन प्राप्त किया जाता है।

सीएमपी के मुख्य तकनीकी पैरामीटर:

पीसने की दर: प्रति इकाई समय में निकाली गई सामग्री की मोटाई।

समतलता: (सिलिकॉन वेफर पर एक निश्चित बिंदु पर सीएमपी से पहले और बाद में चरण की ऊंचाई/सीएमपी से पहले चरण की ऊंचाई के बीच का अंतर) * 100%,

पीसने की एकरूपता: इंट्रा-वेफर एकरूपता और अंतर-वेफर एकरूपता सहित। इंट्रा-वेफर एकरूपता एक एकल सिलिकॉन वेफर के अंदर विभिन्न स्थितियों पर पीसने की दरों की स्थिरता को संदर्भित करती है; अंतर-वेफर एकरूपता एक ही सीएमपी शर्तों के तहत विभिन्न सिलिकॉन वेफर्स के बीच पीसने की दर की स्थिरता को संदर्भित करती है।

दोष मात्रा: यह सीएमपी प्रक्रिया के दौरान उत्पन्न विभिन्न सतह दोषों की संख्या और प्रकार को दर्शाता है, जो अर्धचालक उपकरणों के प्रदर्शन, विश्वसनीयता और उपज को प्रभावित करेगा। मुख्य रूप से खरोंच, अवसाद, क्षरण, अवशेष और कण संदूषण शामिल हैं।

सीएमपी अनुप्रयोग

सेमीकंडक्टर निर्माण की संपूर्ण प्रक्रिया में, सेसिलिकॉन वेफरविनिर्माण, वेफर विनिर्माण, पैकेजिंग तक, सीएमपी प्रक्रिया को बार-बार उपयोग करने की आवश्यकता होगी।

सिलिकॉन वेफर निर्माण की प्रक्रिया में, क्रिस्टल रॉड को सिलिकॉन वेफर्स में काटने के बाद, दर्पण की तरह एकल क्रिस्टल सिलिकॉन वेफर प्राप्त करने के लिए इसे पॉलिश और साफ करने की आवश्यकता होगी।

वेफर निर्माण की प्रक्रिया में, आयन प्रत्यारोपण, पतली फिल्म जमाव, लिथोग्राफी, नक़्क़ाशी और मल्टी-लेयर वायरिंग लिंक के माध्यम से, यह सुनिश्चित करने के लिए कि विनिर्माण सतह की प्रत्येक परत नैनोमीटर स्तर पर वैश्विक समतलता प्राप्त करती है, इसका उपयोग करना अक्सर आवश्यक होता है सीएमपी प्रक्रिया बार-बार।

उन्नत पैकेजिंग के क्षेत्र में, सीएमपी प्रक्रियाएं तेजी से पेश की जा रही हैं और बड़ी मात्रा में उपयोग की जाती हैं, जिनमें सिलिकॉन के माध्यम से (टीएसवी) तकनीक, फैन-आउट, 2.5डी, 3डी पैकेजिंग आदि बड़ी संख्या में सीएमपी प्रक्रियाओं का उपयोग करेंगे।

पॉलिश की गई सामग्री के प्रकार के अनुसार, हम सीएमपी को तीन प्रकारों में विभाजित करते हैं:

1. सब्सट्रेट, मुख्य रूप से सिलिकॉन सामग्री

2. धातु, जिसमें एल्यूमीनियम/तांबा धातु इंटरकनेक्ट परत, Ta/Ti/TiN/TiNxCy और अन्य प्रसार बाधा परतें, आसंजन परत शामिल हैं।

3. डाइलेक्ट्रिक्स, जिसमें इंटरलेयर डाइलेक्ट्रिक्स जैसे SiO2, BPSG, PSG, निष्क्रियता परतें जैसे SI3N4/SiOxNy और बैरियर परतें शामिल हैं।