- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सिलिकॉन कार्बाइड का संक्षिप्त इतिहास और सिलिकॉन कार्बाइड कोटिंग्स के अनुप्रयोग

2024-06-03

1. SiC का विकास

1893 में, SiC के खोजकर्ता, एडवर्ड गुडरिच एचेसन ने क्वार्ट्ज और कार्बन के मिश्रण को विद्युत रूप से गर्म करके सिलिकॉन कार्बाइड का औद्योगिक उत्पादन शुरू करने के लिए कार्बन सामग्री का उपयोग करके एक प्रतिरोधी भट्ठी को डिजाइन किया - जिसे एचेसन भट्ठी के रूप में जाना जाता है। बाद में उन्होंने इस आविष्कार के लिए एक पेटेंट दायर किया।

20वीं सदी की शुरुआत से मध्य तक, इसकी असाधारण कठोरता और पहनने के प्रतिरोध के कारण, सिलिकॉन कार्बाइड का उपयोग मुख्य रूप से पीसने और काटने के उपकरण में अपघर्षक के रूप में किया जाता था।

1950 और 1960 के दशक के दौरान, के आगमन के साथरासायनिक वाष्प जमाव (सीवीडी) तकनीकसंयुक्त राज्य अमेरिका में बेल लैब्स में रुस्तम रॉय जैसे वैज्ञानिकों ने सीवीडी सीआईसी प्रौद्योगिकी में अनुसंधान का बीड़ा उठाया। उन्होंने SiC वाष्प जमाव प्रक्रियाओं को विकसित किया और इसके गुणों और अनुप्रयोगों में प्रारंभिक अन्वेषण किया, जिससे पहला जमाव प्राप्त हुआग्रेफाइट सतहों पर SiC कोटिंग्स. इस कार्य ने SiC कोटिंग सामग्री की सीवीडी तैयारी के लिए एक महत्वपूर्ण नींव रखी।

1963 में, बेल लैब्स के शोधकर्ता हॉवर्ड वाचटेल और जोसेफ वेल्स ने सीवीडी इनकॉर्पोरेटेड की स्थापना की, जिसका ध्यान SiC और अन्य सिरेमिक कोटिंग सामग्रियों के लिए रासायनिक वाष्प जमाव प्रौद्योगिकियों के विकास पर केंद्रित था। 1974 में, उन्होंने पहला औद्योगिक उत्पादन हासिल कियासिलिकॉन कार्बाइड-लेपित ग्रेफाइट उत्पाद. इस मील के पत्थर ने ग्रेफाइट सतहों पर सिलिकॉन कार्बाइड कोटिंग्स की तकनीक में महत्वपूर्ण प्रगति को चिह्नित किया, जिससे अर्धचालक, प्रकाशिकी और एयरोस्पेस जैसे क्षेत्रों में उनके व्यापक अनुप्रयोग का मार्ग प्रशस्त हुआ।

1970 के दशक में, यूनियन कार्बाइड कॉर्पोरेशन (अब डॉव केमिकल की पूर्ण स्वामित्व वाली सहायक कंपनी) के शोधकर्ताओं ने पहली बार आवेदन किया थासिलिकॉन कार्बाइड-लेपित ग्रेफाइट आधारगैलियम नाइट्राइड (GaN) जैसे अर्धचालक पदार्थों की एपिटैक्सियल वृद्धि में। उच्च प्रदर्शन वाले विनिर्माण के लिए यह तकनीक महत्वपूर्ण थीGaN-आधारित एल.ई.डी(प्रकाश उत्सर्जक डायोड) और लेज़र, जो आगे के लिए आधार तैयार करते हैंसिलिकॉन कार्बाइड एपिटैक्सी तकनीकऔर सेमीकंडक्टर क्षेत्र में सिलिकॉन कार्बाइड सामग्री के अनुप्रयोग में एक महत्वपूर्ण मील का पत्थर बन गया है।

1980 के दशक से लेकर 21वीं सदी की शुरुआत तक, विनिर्माण प्रौद्योगिकियों में प्रगति ने एयरोस्पेस से लेकर ऑटोमोटिव, पावर इलेक्ट्रॉनिक्स, सेमीकंडक्टर उपकरण और जंग-रोधी कोटिंग्स के रूप में विभिन्न औद्योगिक घटकों तक सिलिकॉन कार्बाइड कोटिंग्स के औद्योगिक और वाणिज्यिक अनुप्रयोगों का विस्तार किया।

21वीं सदी की शुरुआत से लेकर वर्तमान तक, थर्मल छिड़काव, पीवीडी और नैनोटेक्नोलॉजी के विकास ने नई कोटिंग तैयार करने की विधियां पेश की हैं। शोधकर्ताओं ने सामग्री के प्रदर्शन को और बढ़ाने के लिए नैनोस्केल सिलिकॉन कार्बाइड कोटिंग्स की खोज और विकास शुरू किया।

संक्षेप में, तैयारी तकनीकसीवीडी सिलिकॉन कार्बाइड कोटिंग्सपिछले कुछ दशकों में प्रयोगशाला अनुसंधान से औद्योगिक अनुप्रयोगों तक संक्रमण हुआ है और निरंतर प्रगति और सफलताएँ प्राप्त हुई हैं।

2. SiC क्रिस्टल संरचना और अनुप्रयोग क्षेत्र

सिलिकॉन कार्बाइड में 200 से अधिक पॉलीटाइप हैं, जिन्हें मुख्य रूप से कार्बन और सिलिकॉन परमाणुओं की स्टैकिंग व्यवस्था के आधार पर तीन मुख्य समूहों में वर्गीकृत किया गया है: क्यूबिक (3C), हेक्सागोनल (H), और rhombohedral®। सामान्य उदाहरणों में 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC और 15R-SiC शामिल हैं। इन्हें मोटे तौर पर दो प्रमुख प्रकारों में विभाजित किया जा सकता है:

चित्र 1: सिलिकॉन कार्बाइड की क्रिस्टल संरचना

α-SiC:यह उच्च तापमान स्थिर संरचना और प्रकृति में पाई जाने वाली मूल संरचना प्रकार है।

β-SiC:यह कम तापमान वाली स्थिर संरचना है, जो लगभग 1450°C पर सिलिकॉन और कार्बन की प्रतिक्रिया से बन सकती है। 2100-2400°C के बीच तापमान पर β-SiC α-SiC में परिवर्तित हो सकता है।

विभिन्न SiC पॉलीटाइप के अलग-अलग उपयोग होते हैं। उदाहरण के लिए, α-SiC में 4H-SiC उच्च-शक्ति उपकरणों के निर्माण के लिए उपयुक्त है, जबकि 6H-SiC सबसे स्थिर प्रकार है और इसका उपयोग ऑप्टोइलेक्ट्रॉनिक उपकरणों में किया जाता है। β-SiC, आरएफ उपकरणों में उपयोग किए जाने के अलावा, उच्च तापमान, उच्च-घिसाव और अत्यधिक संक्षारक वातावरण में एक पतली फिल्म और कोटिंग सामग्री के रूप में भी महत्वपूर्ण है, जो सुरक्षात्मक कार्य प्रदान करता है। α-SiC की तुलना में β-SiC के कई फायदे हैं:

(1)इसकी तापीय चालकता 120-200 W/m·K के बीच होती है, जो α-SiC के 100-140 W/m·K से काफी अधिक है।

(2) β-SiC उच्च कठोरता और पहनने के प्रतिरोध को प्रदर्शित करता है।

(3) संक्षारण प्रतिरोध के संदर्भ में, जबकि α-SiC गैर-ऑक्सीकरण और हल्के अम्लीय वातावरण में अच्छा प्रदर्शन करता है, β-SiC अधिक आक्रामक ऑक्सीकरण और दृढ़ता से क्षारीय स्थितियों के तहत स्थिर रहता है, जो रासायनिक वातावरण की एक विस्तृत श्रृंखला में अपने बेहतर संक्षारण प्रतिरोध का प्रदर्शन करता है। .

इसके अतिरिक्त, β-SiC का थर्मल विस्तार गुणांक ग्रेफाइट से काफी मेल खाता है, जो इन संयुक्त गुणों के कारण इसे वेफर एपिटैक्सी उपकरणों में ग्रेफाइट बेस पर सतह कोटिंग के लिए पसंदीदा सामग्री बनाता है।

3. SiC कोटिंग्स और तैयारी के तरीके

(1) SiC कोटिंग्स

SiC कोटिंग्स β-SiC से बनी पतली फिल्में हैं, जिन्हें विभिन्न कोटिंग या जमाव प्रक्रियाओं के माध्यम से सब्सट्रेट सतहों पर लगाया जाता है। इन कोटिंग्स का उपयोग आमतौर पर कठोरता, पहनने के प्रतिरोध, संक्षारण प्रतिरोध, ऑक्सीकरण प्रतिरोध और उच्च तापमान प्रदर्शन को बढ़ाने के लिए किया जाता है। सिलिकॉन कार्बाइड कोटिंग्स का सिरेमिक, धातु, कांच और प्लास्टिक जैसे विभिन्न सब्सट्रेट्स में व्यापक अनुप्रयोग होता है, और एयरोस्पेस, ऑटोमोटिव विनिर्माण, इलेक्ट्रॉनिक्स और अन्य क्षेत्रों में व्यापक रूप से उपयोग किया जाता है।

चित्र 2: ग्रेफाइट सतह पर SiC कोटिंग का क्रॉस-सेक्शनल माइक्रोस्ट्रक्चर

(2) तैयारी के तरीके

SiC कोटिंग्स तैयार करने की मुख्य विधियों में रासायनिक वाष्प जमाव (सीवीडी), भौतिक वाष्प जमाव (पीवीडी), छिड़काव तकनीक, इलेक्ट्रोकेमिकल जमाव और घोल कोटिंग सिंटरिंग शामिल हैं।

रासायनिक वाष्प जमाव (सीवीडी):

सीवीडी सिलिकॉन कार्बाइड कोटिंग्स तैयार करने के लिए सबसे अधिक इस्तेमाल की जाने वाली विधियों में से एक है। सीवीडी प्रक्रिया के दौरान, सिलिकॉन और कार्बन युक्त पूर्ववर्ती गैसों को एक प्रतिक्रिया कक्ष में पेश किया जाता है, जहां वे सिलिकॉन और कार्बन परमाणुओं का उत्पादन करने के लिए उच्च तापमान पर विघटित होते हैं। ये परमाणु सब्सट्रेट सतह पर सोख लेते हैं और सिलिकॉन कार्बाइड कोटिंग बनाने के लिए प्रतिक्रिया करते हैं। गैस प्रवाह दर, जमाव तापमान, जमाव दबाव और समय जैसे प्रमुख प्रक्रिया मापदंडों को नियंत्रित करके, कोटिंग की मोटाई, स्टोइकोमेट्री, अनाज का आकार, क्रिस्टल संरचना और अभिविन्यास को विशिष्ट अनुप्रयोग आवश्यकताओं को पूरा करने के लिए सटीक रूप से तैयार किया जा सकता है। इस विधि का एक अन्य लाभ अच्छे आसंजन और भरने की क्षमताओं के साथ बड़े और जटिल आकार के सब्सट्रेट्स को कोटिंग करने के लिए इसकी उपयुक्तता है। हालाँकि, सीवीडी प्रक्रिया में उपयोग किए जाने वाले पूर्ववर्ती और उप-उत्पाद अक्सर ज्वलनशील और संक्षारक होते हैं, जो उत्पादन को खतरनाक बनाते हैं। इसके अतिरिक्त, कच्चे माल की उपयोग दर अपेक्षाकृत कम है, और तैयारी की लागत अधिक है।

भौतिक वाष्प जमाव (पीवीडी):

पीवीडी में उच्च शुद्धता वाले सिलिकॉन कार्बाइड सामग्रियों को वाष्पीकृत करने और उन्हें सब्सट्रेट सतह पर संघनित करने, एक पतली फिल्म बनाने के लिए उच्च वैक्यूम के तहत थर्मल वाष्पीकरण या मैग्नेट्रोन स्पटरिंग जैसे भौतिक तरीकों का उपयोग करना शामिल है। यह विधि कोटिंग की मोटाई और संरचना पर सटीक नियंत्रण की अनुमति देती है, जिससे उच्च परिशुद्धता अनुप्रयोगों जैसे काटने के उपकरण कोटिंग्स, सिरेमिक कोटिंग्स, ऑप्टिकल कोटिंग्स और थर्मल बैरियर कोटिंग्स के लिए उपयुक्त घने सिलिकॉन कार्बाइड कोटिंग्स का उत्पादन होता है। हालाँकि, जटिल आकार के घटकों पर समान कवरेज प्राप्त करना, विशेष रूप से अवकाश या छायांकित क्षेत्रों में, चुनौतीपूर्ण है। इसके अतिरिक्त, कोटिंग और सब्सट्रेट के बीच आसंजन अपर्याप्त हो सकता है। महंगे उच्च-वैक्यूम सिस्टम और सटीक नियंत्रण उपकरण की आवश्यकता के कारण पीवीडी उपकरण महंगे हैं। इसके अलावा, जमाव दर धीमी है, जिसके परिणामस्वरूप उत्पादन क्षमता कम है, जिससे यह बड़े पैमाने पर औद्योगिक उत्पादन के लिए अनुपयुक्त है।

छिड़काव तकनीक:

इसमें सब्सट्रेट सतह पर तरल पदार्थों का छिड़काव करना और एक कोटिंग बनाने के लिए उन्हें विशिष्ट तापमान पर ठीक करना शामिल है। विधि सरल और लागत प्रभावी है, लेकिन परिणामी कोटिंग्स आमतौर पर सब्सट्रेट के लिए कमजोर आसंजन, खराब एकरूपता, पतली कोटिंग्स और कम ऑक्सीकरण प्रतिरोध प्रदर्शित करती हैं, अक्सर प्रदर्शन को बढ़ाने के लिए पूरक तरीकों की आवश्यकता होती है।

विद्युतरासायनिक जमाव:

यह तकनीक किसी घोल से सिलिकॉन कार्बाइड को सब्सट्रेट सतह पर जमा करने के लिए विद्युत रासायनिक प्रतिक्रियाओं का उपयोग करती है। इलेक्ट्रोड क्षमता और पूर्ववर्ती समाधान की संरचना को नियंत्रित करके, समान कोटिंग वृद्धि प्राप्त की जा सकती है। इस विधि द्वारा तैयार सिलिकॉन कार्बाइड कोटिंग्स विशिष्ट क्षेत्रों जैसे रासायनिक/जैविक सेंसर, फोटोवोल्टिक उपकरण, लिथियम-आयन बैटरी के लिए इलेक्ट्रोड सामग्री और संक्षारण प्रतिरोधी कोटिंग्स में लागू होती हैं।

घोल कोटिंग और सिंटरिंग:

इस विधि में एक घोल बनाने के लिए कोटिंग सामग्री को बाइंडरों के साथ मिलाना शामिल है, जो सब्सट्रेट सतह पर समान रूप से लगाया जाता है। सूखने के बाद, वांछित कोटिंग बनाने के लिए लेपित वर्कपीस को निष्क्रिय वातावरण में उच्च तापमान पर सिंटर किया जाता है। इसके फायदों में सरल और आसान संचालन और नियंत्रणीय कोटिंग मोटाई शामिल है, लेकिन कोटिंग और सब्सट्रेट के बीच संबंध शक्ति अक्सर कमजोर होती है। कोटिंग्स में खराब थर्मल शॉक प्रतिरोध, कम एकरूपता और असंगत प्रक्रियाएं होती हैं, जो उन्हें बड़े पैमाने पर उत्पादन के लिए अनुपयुक्त बनाती हैं।

कुल मिलाकर, उपयुक्त सिलिकॉन कार्बाइड कोटिंग तैयारी विधि का चयन करने के लिए अनुप्रयोग परिदृश्य के आधार पर प्रदर्शन आवश्यकताओं, सब्सट्रेट विशेषताओं और लागत पर व्यापक विचार की आवश्यकता होती है।

4. SiC-लेपित ग्रेफाइट सुसेप्टर्स

SiC-लेपित ग्रेफाइट रिसेप्टर्स महत्वपूर्ण हैंधातु कार्बनिक रासायनिक वाष्प जमाव (MOCVD) प्रक्रियाएँ, अर्धचालक, ऑप्टोइलेक्ट्रॉनिक्स और अन्य सामग्री विज्ञान के क्षेत्र में पतली फिल्में और कोटिंग्स तैयार करने के लिए व्यापक रूप से उपयोग की जाने वाली तकनीक।

चित्र तीन

5. एमओसीवीडी उपकरण में सीआईसी-लेपित ग्रेफाइट सबस्ट्रेट्स के कार्य

SiC-लेपित ग्रेफाइट सब्सट्रेट मेटल ऑर्गेनिक केमिकल वाष्प जमाव (MOCVD) प्रक्रियाओं में महत्वपूर्ण हैं, यह तकनीक अर्धचालक, ऑप्टोइलेक्ट्रॉनिक्स और अन्य सामग्री विज्ञान के क्षेत्र में पतली फिल्में और कोटिंग्स तैयार करने के लिए व्यापक रूप से उपयोग की जाती है।

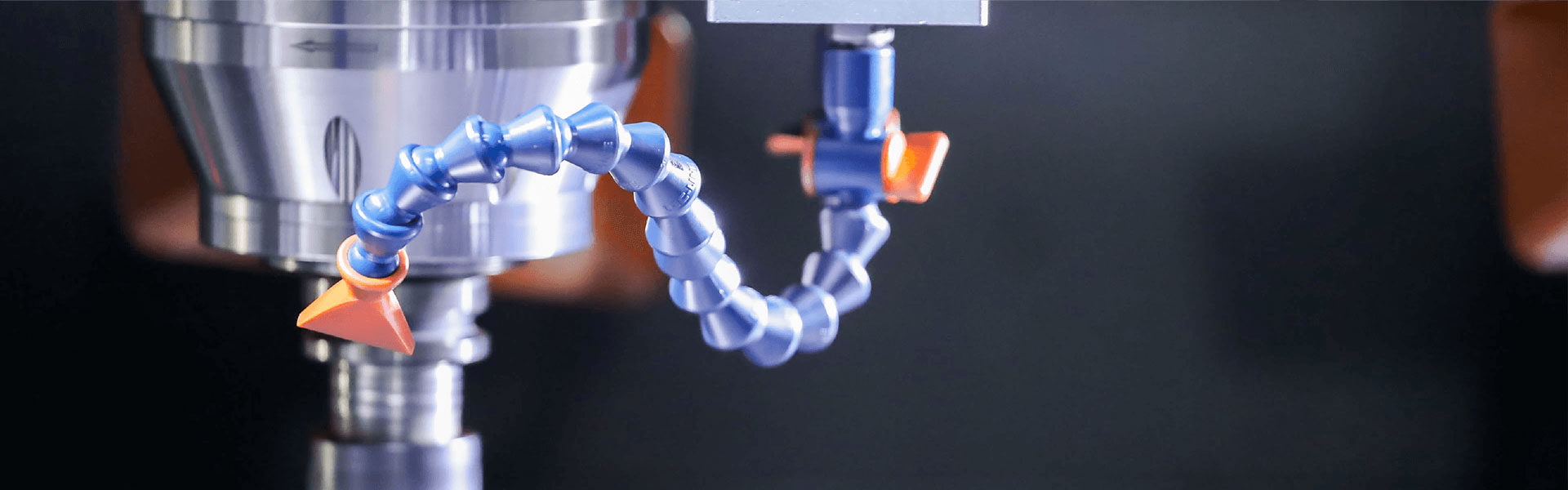

चित्र 4: सेमीकोरेक्स सीवीडी उपकरण

सहायक वाहक:एमओसीवीडी में, अर्धचालक सामग्री वेफर सब्सट्रेट सतह पर परत दर परत विकसित हो सकती है, जिससे विशिष्ट गुणों और संरचनाओं के साथ पतली फिल्में बन सकती हैं।SiC-लेपित ग्रेफाइट वाहकएक सहायक वाहक के रूप में कार्य करता है, के लिए एक मजबूत और स्थिर मंच प्रदान करता हैएपिटैक्सीअर्धचालक पतली फिल्मों की. SiC कोटिंग की उत्कृष्ट तापीय स्थिरता और रासायनिक जड़ता उच्च तापमान वाले वातावरण में सब्सट्रेट की स्थिरता को बनाए रखती है, संक्षारक गैसों के साथ प्रतिक्रियाओं को कम करती है, और विकसित अर्धचालक फिल्मों की उच्च शुद्धता और सुसंगत गुणों और संरचनाओं को सुनिश्चित करती है। उदाहरणों में MOCVD उपकरण में GaN एपिटैक्सियल वृद्धि के लिए SiC-लेपित ग्रेफाइट सब्सट्रेट, एकल-क्रिस्टल सिलिकॉन एपिटैक्सियल वृद्धि के लिए SiC-लेपित ग्रेफाइट सब्सट्रेट (फ्लैट सब्सट्रेट, गोल सब्सट्रेट, त्रि-आयामी सब्सट्रेट), और SiC-लेपित ग्रेफाइट सब्सट्रेट शामिल हैं।SiC एपीटैक्सियल वृद्धि.

थर्मल स्थिरता और ऑक्सीकरण प्रतिरोध:एमओसीवीडी प्रक्रिया में उच्च तापमान प्रतिक्रियाएं और ऑक्सीकरण गैसें शामिल हो सकती हैं। SiC कोटिंग ग्रेफाइट सब्सट्रेट के लिए अतिरिक्त थर्मल स्थिरता और ऑक्सीकरण सुरक्षा प्रदान करती है, जो उच्च तापमान वाले वातावरण में विफलता या ऑक्सीकरण को रोकती है। यह पतली फिल्म वृद्धि की निरंतरता को नियंत्रित करने और बनाए रखने के लिए महत्वपूर्ण है।

सामग्री इंटरफ़ेस और सतह गुण नियंत्रण:SiC कोटिंग फिल्म और सब्सट्रेट के बीच बातचीत को प्रभावित कर सकती है, जिससे विकास मोड, जाली मिलान और इंटरफ़ेस गुणवत्ता प्रभावित हो सकती है। SiC कोटिंग के गुणों को समायोजित करके, अधिक सटीक सामग्री विकास और इंटरफ़ेस नियंत्रण प्राप्त किया जा सकता है, जिससे प्रदर्शन में सुधार होगाएपिटैक्सियल फिल्में.

अशुद्धता संदूषण को कम करना:SiC कोटिंग्स की उच्च शुद्धता ग्रेफाइट सब्सट्रेट्स से अशुद्धता संदूषण को कम कर सकती है, यह सुनिश्चित करते हुएविकसित एपीटैक्सियल फिल्मेंआवश्यक उच्च शुद्धता हो। यह सेमीकंडक्टर उपकरणों के प्रदर्शन और विश्वसनीयता के लिए महत्वपूर्ण है।

चित्र 5: सेमीकोरेक्सSiC-लेपित ग्रेफाइट रिसेप्टरएपिटैक्सी में वेफर कैरियर के रूप में

सारांश,SiC-लेपित ग्रेफाइट सबस्ट्रेट्सएमओसीवीडी प्रक्रियाओं में बेहतर आधार समर्थन, थर्मल स्थिरता और इंटरफ़ेस नियंत्रण प्रदान करें, उच्च गुणवत्ता के विकास और तैयारी को बढ़ावा देंएपिटैक्सियल फिल्में.

6. निष्कर्ष और आउटलुक

वर्तमान में, चीन में अनुसंधान संस्थान उत्पादन प्रक्रियाओं में सुधार के लिए समर्पित हैंसिलिकॉन कार्बाइड-लेपित ग्रेफाइट रिसेप्टर्स, कोटिंग की शुद्धता और एकरूपता को बढ़ाना, और उत्पादन लागत को कम करते हुए SiC कोटिंग्स की गुणवत्ता और जीवनकाल को बढ़ाना। इसके साथ ही, वे उत्पादन दक्षता और उत्पाद की गुणवत्ता में सुधार के लिए सिलिकॉन कार्बाइड-लेपित ग्रेफाइट सब्सट्रेट्स के लिए बुद्धिमान विनिर्माण प्रक्रियाओं को प्राप्त करने के तरीकों की खोज कर रहे हैं। उद्योग औद्योगीकरण में निवेश बढ़ा रहा हैसिलिकॉन कार्बाइड-लेपित ग्रेफाइट सब्सट्रेट, बाजार की मांगों को पूरा करने के लिए उत्पादन पैमाने और उत्पाद की गुणवत्ता को बढ़ाना। हाल ही में, अनुसंधान संस्थान और उद्योग सक्रिय रूप से नई कोटिंग तकनीकों की खोज कर रहे हैं, जैसे कि का अनुप्रयोगग्रेफाइट सुसेप्टर्स पर TaC कोटिंग्स, तापीय चालकता और संक्षारण प्रतिरोध में सुधार करने के लिए।**

सेमीकोरेक्स सीवीडी सीआईसी-लेपित सामग्रियों के लिए उच्च गुणवत्ता वाले घटक प्रदान करता है। यदि आपके पास कोई पूछताछ है या अतिरिक्त विवरण की आवश्यकता है, तो कृपया हमसे संपर्क करने में संकोच न करें।

संपर्क फ़ोन # +86-13567891907

ईमेल: sales@samicorex.com