- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सब्सट्रेट काटने और पीसने की प्रक्रिया

2024-04-01

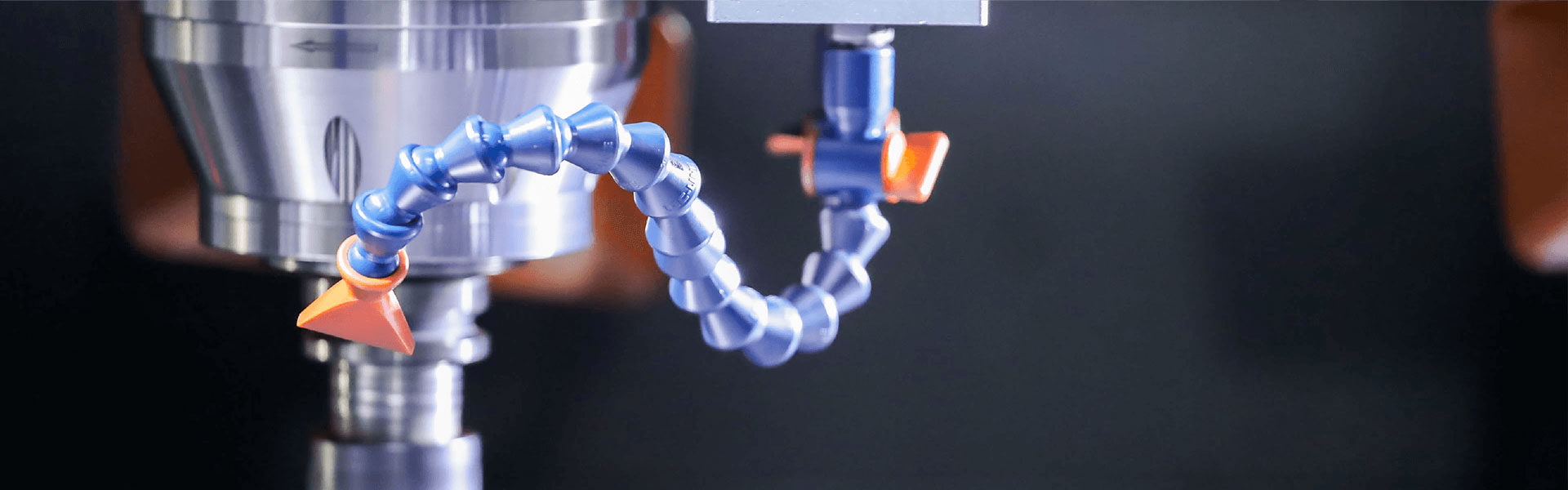

SiC सब्सट्रेट सामग्री SiC चिप का मूल है। सब्सट्रेट की उत्पादन प्रक्रिया है: एकल क्रिस्टल विकास के माध्यम से SiC क्रिस्टल पिंड प्राप्त करने के बाद; फिर तैयारी कर रहे हैंSiC सब्सट्रेटचौरसाई, गोलाई, काटने, पीसने (पतला करने) की आवश्यकता होती है; यांत्रिक चमकाने, रासायनिक यांत्रिक चमकाने; और सफाई, परीक्षण, आदि प्रक्रिया

क्रिस्टल वृद्धि की तीन मुख्य विधियाँ हैं: भौतिक वाष्प परिवहन (पीवीटी), उच्च तापमान रासायनिक वाष्प जमाव (एचटी-सीवीडी) और तरल चरण एपिटैक्सी (एलपीई)। इस स्तर पर SiC सबस्ट्रेट्स के व्यावसायिक विकास के लिए PVT विधि मुख्य धारा है। SiC क्रिस्टल का विकास तापमान 2000°C से ऊपर है, जिसके लिए उच्च तापमान और दबाव नियंत्रण की आवश्यकता होती है। वर्तमान में, उच्च अव्यवस्था घनत्व और उच्च क्रिस्टल दोष जैसी समस्याएं हैं।

सब्सट्रेट कटिंग बाद के प्रसंस्करण के लिए क्रिस्टल पिंड को वेफर्स में काट देती है। काटने की विधि सिलिकॉन कार्बाइड सब्सट्रेट वेफर्स की बाद की पीसने और अन्य प्रक्रियाओं के समन्वय को प्रभावित करती है। इनगोट कटिंग मुख्य रूप से मोर्टार मल्टी-वायर कटिंग और डायमंड वायर आरी कटिंग पर आधारित है। अधिकांश मौजूदा SiC वेफर्स हीरे के तार से काटे जाते हैं। हालाँकि, SiC में उच्च कठोरता और भंगुरता होती है, जिसके परिणामस्वरूप वेफर उपज कम होती है और तारों को काटने की उच्च उपभोग्य लागत होती है। उन्नत प्रश्न. साथ ही, 8-इंच वेफर्स का काटने का समय 6-इंच वेफर्स की तुलना में काफी लंबा होता है, और कटिंग लाइनों के फंसने का जोखिम भी अधिक होता है, जिसके परिणामस्वरूप उपज में कमी आती है।

सब्सट्रेट कटिंग तकनीक की विकास प्रवृत्ति लेजर कटिंग है, जो क्रिस्टल के अंदर एक संशोधित परत बनाती है और सिलिकॉन कार्बाइड क्रिस्टल से वेफर को छील देती है। यह भौतिक हानि के बिना एक गैर-संपर्क प्रसंस्करण है और कोई यांत्रिक तनाव क्षति नहीं है, इसलिए नुकसान कम है, उपज अधिक है, और प्रसंस्करण विधि लचीली है और संसाधित SiC की सतह का आकार बेहतर है।

SiC सब्सट्रेटपीसने की प्रक्रिया में पीसना (पतला करना) और पॉलिश करना शामिल है। SiC सब्सट्रेट की समतलीकरण प्रक्रिया में मुख्य रूप से दो प्रक्रिया मार्ग शामिल हैं: पीसना और पतला करना।

पीसने को मोटे पीसने और बारीक पीसने में विभाजित किया गया है। मुख्यधारा की रफ ग्राइंडिंग प्रक्रिया समाधान एक कच्चा लोहा डिस्क है जिसे सिंगल क्रिस्टल डायमंड ग्राइंडिंग तरल पदार्थ के साथ जोड़ा जाता है। पॉलीक्रिस्टलाइन डायमंड पाउडर और पॉलीक्रिस्टलाइन-जैसे डायमंड पाउडर के विकास के बाद, सिलिकॉन कार्बाइड बारीक पीसने की प्रक्रिया समाधान एक पॉलीयूरेथेन पैड है जो पॉलीक्रिस्टलाइन-जैसे बारीक पीसने वाले तरल पदार्थ के साथ संयुक्त होता है। नई प्रक्रिया समाधान एग्लोमेरेटेड अपघर्षक के साथ संयुक्त हनीकॉम्ब पॉलिशिंग पैड है।

थिनिंग को दो चरणों में विभाजित किया गया है: रफ ग्राइंडिंग और फाइन ग्राइंडिंग। थिनिंग मशीन और ग्राइंडिंग व्हील का समाधान अपनाया जाता है। इसमें उच्च स्तर का स्वचालन है और उम्मीद है कि यह ग्राइंडिंग तकनीकी मार्ग को प्रतिस्थापित कर देगा। थिनिंग प्रक्रिया समाधान को सुव्यवस्थित किया गया है, और उच्च परिशुद्धता पीसने वाले पहियों को पतला करने से पॉलिशिंग रिंग के लिए एकल-पक्षीय यांत्रिक पॉलिशिंग (डीएमपी) को बचाया जा सकता है; पीसने वाले पहियों के उपयोग से प्रसंस्करण की गति तेज होती है, प्रसंस्करण सतह के आकार पर मजबूत नियंत्रण होता है, और यह बड़े आकार के वेफर प्रसंस्करण के लिए उपयुक्त है। साथ ही, पीसने की दो तरफा प्रसंस्करण की तुलना में, पतला होना एक तरफा प्रसंस्करण प्रक्रिया है, जो एपिटैक्सियल विनिर्माण और वेफर पैकेजिंग के दौरान वेफर के पीछे की तरफ पीसने की एक महत्वपूर्ण प्रक्रिया है। थिनिंग प्रक्रिया को बढ़ावा देने में कठिनाई पीसने वाले पहियों के अनुसंधान और विकास की कठिनाई और उच्च विनिर्माण प्रौद्योगिकी आवश्यकताओं में निहित है। पीसने वाले पहियों के स्थानीयकरण की डिग्री बहुत कम है, और उपभोग्य सामग्रियों की लागत अधिक है। वर्तमान में, ग्राइंडिंग व्हील बाजार पर मुख्य रूप से डिस्को का कब्जा है।

को चिकना करने के लिए पॉलिशिंग का प्रयोग किया जाता हैSiC सब्सट्रेट, सतह खरोंच को खत्म करें, खुरदरापन कम करें और प्रसंस्करण तनाव को खत्म करें। इसे दो चरणों में विभाजित किया गया है: रफ पॉलिशिंग और फाइन पॉलिशिंग। एल्यूमिना पॉलिशिंग तरल का उपयोग अक्सर सिलिकॉन कार्बाइड की रफ पॉलिशिंग के लिए किया जाता है, और एल्यूमीनियम ऑक्साइड पॉलिशिंग तरल का उपयोग ज्यादातर बारीक पॉलिशिंग के लिए किया जाता है। सिलिकॉन ऑक्साइड पॉलिशिंग तरल पदार्थ।